Vady keramických fasád způsobené mrazem

Keramické obkladové prvky, lícové cihly nebo cihelné obkladové pásky jsou obvyklými materiály, které tvoří soklovou část fasády a mnohdy i celou fasádu. Pro dosažení maximální trvanlivosti takové fasády je nutné vybrat keramické materiály, které vykazují dostatečnou mrazuvzdornost.

Článek shrnuje podmínky, za kterých jsou běžné keramické výrobky použitelné pro fasády. Uvádí nejčastější vady, které se na fasádách mohou vyskytnout v důsledku nesprávného výběru keramického výrobku. Jejich výběr se totiž v mnoha případech provádí pouze na základě vzhledu (podle barvy, tvaru, glazury, reliéfu apod.), bez přihlédnutí k dalším technickým parametrům.

Mrazuvzdornost keramických výrobků

Každý stavební materiál je v našich klimatických podmínkách, umístí-li se do exteriéru, vystaven mechanizmu společného působení mrazu a vody. Ta vniká do pórů a poté v nich v zimním období zamrzá. Přeměna vody v led je provázena objemovým nárůstem ledu přibližně o 10 %, čímž vznikají vysoká napětí mnohdy vyúsťující v destrukci materiálu.

Při výrobě keramiky existuje několik možností, jak se vzniklým expanzním tlakům ledu v pórech bránit:

- Nízkou nasákavostí střepu. Toho lze dosáhnout v první řadě technologií výroby, kdy zvýšená teplota výpalu nebo použití tzv. taviv v surovinové směsi zajistí dostatečné slinutí střepu. To znamená, že keramický výrobek bude obsahovat nižší podíl pórů, především otevřených, do nichž může vniknout voda. Jinou možností je hydrofobizace materiálu čili snížení jeho smáčivosti použitím organokřemičitanů nebo silanolátů.

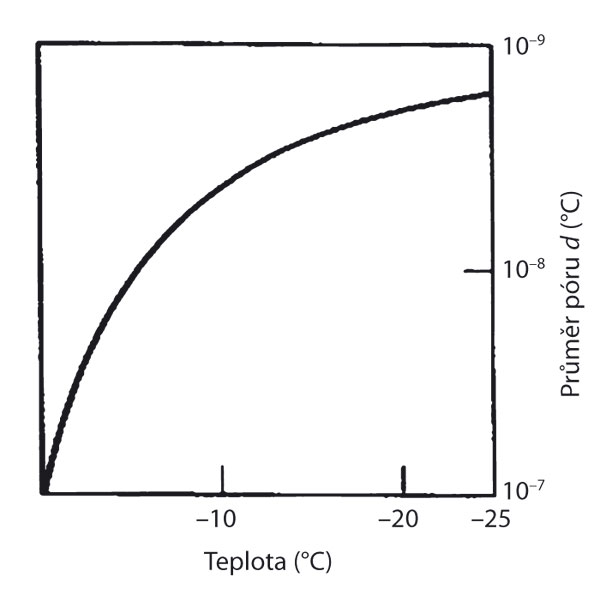

Vhodným rozdělením velikosti pórů v keramickém střepu. I vysoce nasákavé střepy mohou být při vhodném rozložení a velikosti pórů mrazuvzdorné. Každý mrazuvzdorný pórovitý keramický střep má široké spektrum různě velkých pórů [11]. Zvětšení objemu vody, která se mění v led nejdříve v pórech o průměru řádově 10 až 7 m, je pak kompenzováno v pórech menších, o průměru řádově 10 až 9 m, v nichž voda zamrzá při teplotách nižších (obr. 1). Zda má keramický výrobek vhodné rozložení velikosti pórů, lze velmi jednoduše a přibližně posoudit třeba na základě tzv. koeficientu nasycení střepu (KNS). Tento koeficient udává poměr hodnot nasákavosti za atmosférického tlaku a běžné laboratorní teploty (někdy se označuje jako nasákavost za studena – vzorek se umístí do studené vody a takto se ponechá 48 hodin) a nasákavosti varem (vzorek se vaří 2 hodiny ve vodě). Činí-li tato hodnota nasycení střepu 0,85 a méně, lze s jistou pravděpodobností počítat s mrazuvzdorností výrobku. Nižší hodnota KNS totiž znamená větší procento nezaplněných otevřených pórů, ve kterých se může rozpínat zmrzlá voda. Existují i složitější metody, jak nepřímo a informativně posoudit mrazuvzdornost keramiky na základě stanovení rozdělení velikosti pórů, ke kterému se nejčastěji používá metoda vysokotlaké rtuťové porozimetrie.

Vhodným rozdělením velikosti pórů v keramickém střepu. I vysoce nasákavé střepy mohou být při vhodném rozložení a velikosti pórů mrazuvzdorné. Každý mrazuvzdorný pórovitý keramický střep má široké spektrum různě velkých pórů [11]. Zvětšení objemu vody, která se mění v led nejdříve v pórech o průměru řádově 10 až 7 m, je pak kompenzováno v pórech menších, o průměru řádově 10 až 9 m, v nichž voda zamrzá při teplotách nižších (obr. 1). Zda má keramický výrobek vhodné rozložení velikosti pórů, lze velmi jednoduše a přibližně posoudit třeba na základě tzv. koeficientu nasycení střepu (KNS). Tento koeficient udává poměr hodnot nasákavosti za atmosférického tlaku a běžné laboratorní teploty (někdy se označuje jako nasákavost za studena – vzorek se umístí do studené vody a takto se ponechá 48 hodin) a nasákavosti varem (vzorek se vaří 2 hodiny ve vodě). Činí-li tato hodnota nasycení střepu 0,85 a méně, lze s jistou pravděpodobností počítat s mrazuvzdorností výrobku. Nižší hodnota KNS totiž znamená větší procento nezaplněných otevřených pórů, ve kterých se může rozpínat zmrzlá voda. Existují i složitější metody, jak nepřímo a informativně posoudit mrazuvzdornost keramiky na základě stanovení rozdělení velikosti pórů, ke kterému se nejčastěji používá metoda vysokotlaké rtuťové porozimetrie.

- Zamezením vzniku textury při vytváření. K tvorbě textury může dojít při vytváření především cihlářských výrobků; jako surovinová směs se používá plastická hmota zpracovávaná šnekovým lisem. Ten rotačním pohybem hmotu mísí a při nesprávném seřízení může na řezu výrobku zanechat zřetelné stopy. Tím se zhoršuje homogenita směsi i technické vlastnosti (pevnost, mrazuvzdornost apod.) výrobku.

Vady fasád tvořených keramickými obkladovými prvky

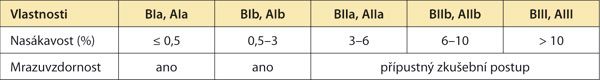

Keramické obkladové prvky podle ČSN EN 14411 jsou tenkostěnné glazované nebo neglazované prvky vytvářené lisováním ze suché směsi (skupina B) nebo tažením z plastického těsta (skupina A), které slouží k obkladům stěn a podlah. Mrazuvzdornost je požadována u všech keramických obkladových prvků s nasákavostí do 3 % – na obalu nebo v technické dokumentaci jsou označeny jako skupina AIa, AIb, BIa, BIb. U ostatních skupin s vyšší nasákavostí (viz tabulka) je přípustný zkušební postup. To znamená, že se u nich automaticky mrazuvzdornost nevyžaduje, ale mohou být deklarovány jako mrazuvzdorné, pokud vyhoví zkoušce mrazuvzdornosti (100 cyklů zmrazení – rozmrazení při teplotách +5 °C a – 5 °C na vodou nasáklém prvku).

Vybrané požadované vlastnosti za sucha lisovaných obkladových prvků

V případě, že je na fasádě použit keramický obkladový prvek s příliš vysokou nasákavostí, může dojít k typickým destrukcím – odprýsknutím. Důkazem vysoké nasákavosti střepu použitého obkladového prvku je i skutečnost, že v odprýsknutých částech glazury (obr. 3) vykrystalizovala v zimním období posypová sůl, která vzlinula pórovitým střepem rozpuštěná ve srážkové vodě. Jednoznačně lze proto pro tyto účely doporučit keramické obkladové prvky s co nejnižší nasákavostí, nejlépe tzv. slinuté ze skupiny BIa, kterých se v České republice vyrobilo například v roce 2007 více než 10 000 m2.

V souvislosti se širokým sortimentem povrchových úprav, zejména barev, keramických obkladových prvků je třeba zmínit nebezpečí vzniku vad na fasádách vytvořených z tmavých obkladových prvků. V letním období mohou extrémní povrchové teploty u těchto fasád dosáhnout až 70 °C, což klade mimořádné nároky na použité lepicí hmoty (jejich flexibilitu) i samotný podklad. Nebezpečná napětí vznikají především v okolí rohů a na okrajích dilatačních celků, kde mohou vzniknout zpočátku nenápadné trhliny, do kterých zatéká srážková voda. V zimním období je pak destrukce urychlována i mrazovými účinky.

V souvislosti se širokým sortimentem povrchových úprav, zejména barev, keramických obkladových prvků je třeba zmínit nebezpečí vzniku vad na fasádách vytvořených z tmavých obkladových prvků. V letním období mohou extrémní povrchové teploty u těchto fasád dosáhnout až 70 °C, což klade mimořádné nároky na použité lepicí hmoty (jejich flexibilitu) i samotný podklad. Nebezpečná napětí vznikají především v okolí rohů a na okrajích dilatačních celků, kde mohou vzniknout zpočátku nenápadné trhliny, do kterých zatéká srážková voda. V zimním období je pak destrukce urychlována i mrazovými účinky.

Vady fasád tvořených cihlářskými výrobky

Cihlářské výrobky jsou obecně materiály s relativně vysokou pórovitostí. Mrazuvzdornost cihlářských výrobků je tedy zajišťována dosažením vhodného rozložení velikosti pórů a pečlivou technologií výroby s absencí textury. Výjimkou jsou tzv. klinkery, které jakožto lícové cihly, dlažební prvky nebo obkladové pásky jsou do České republiky stále ve větších objemech importovány ze zemí s tradiční výrobou těchto produktů (Německo, Polsko, Rakousko apod.). Výhodou klinkerů je mimo jejich barevné rozmanitosti především nižší nasákavost a tudíž záruka lepší mrazuvzdornosti.

Jak se může textura projevit na zdivu po několika letech, je patrné z obr. 3, kde je zachyceno lícové zdivo staré nejvíce 10 let. Typické je „lístkovité“ odlupování jednotlivých vrstev střepu, které vznikly v důsledku textury. Postrádá tedy smysl šetřit nákupem standardních cihel místo cihel lícových (mrazuvzdorných). Úspora se vcelku brzy negativně projeví na vzhledu a funkčnosti zdiva, resp. fasády.

Jak se může textura projevit na zdivu po několika letech, je patrné z obr. 3, kde je zachyceno lícové zdivo staré nejvíce 10 let. Typické je „lístkovité“ odlupování jednotlivých vrstev střepu, které vznikly v důsledku textury. Postrádá tedy smysl šetřit nákupem standardních cihel místo cihel lícových (mrazuvzdorných). Úspora se vcelku brzy negativně projeví na vzhledu a funkčnosti zdiva, resp. fasády.

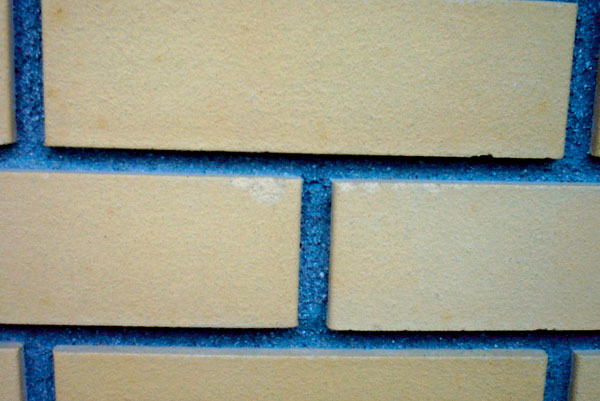

Problémy ovšem také v extrémních případech mohou nastat i při použití mrazuvzdorných lícových cihel klinker, které velmi často také souvisí s nedodržením pravidel pro provádění těchto konstrukcí. Konkrétním příkladem je fasáda vytvořená přizdívkou z lícových cihel klinker (obr. 4). Po několika letech je zřetelné občasné odprýsknutí rohů cihel, jež souvisí v první řadě s nesprávným spárováním a také s nedostatečnou kvalitou použitých cihel.

Pravidla správného spárování lícového zdiva v první řadě předepisují maximální hloubku spárování, která by měla činit 2 až 3 mm (ČSN 73 2310 Provádění zděných konstrukcí). Souběžně platící eurokód 6 (ČSN EN 1996-2 Navrhování zděných konstrukcí – volba materiálů, konstruování a provádění zdiva) hovoří o maximální hloubce vyspárování 15 mm pro zdivo o tloušťce 115 nebo 140 mm.

S větší hloubkou spárování hrozí vyšší riziko zadržování srážkové vody ve spárách, která poté může snáze vniknout do pórů lícové cihly a při jejím zamrznutí způsobit popsané defekty. Vše je potom umocněno nedostatečnou kvalitou použitých lícových cihel, které v tomto konkrétním případě místo deklarované nasákavosti max. 7 % vykazovaly nasákavost v průměru asi 10 %. Tato skutečnost se poté projevila na zhoršené mrazuvzdornosti, kdy po 25 cyklech zmrazení – rozmrazení vodou nasáknutých cihel došlo ke vzniku trhlin a ke snížení pevnosti v tahu za ohybu o více než 20 % (požadavek normy) ve srovnání se souborem cihel nezmrazovaných.

S větší hloubkou spárování hrozí vyšší riziko zadržování srážkové vody ve spárách, která poté může snáze vniknout do pórů lícové cihly a při jejím zamrznutí způsobit popsané defekty. Vše je potom umocněno nedostatečnou kvalitou použitých lícových cihel, které v tomto konkrétním případě místo deklarované nasákavosti max. 7 % vykazovaly nasákavost v průměru asi 10 %. Tato skutečnost se poté projevila na zhoršené mrazuvzdornosti, kdy po 25 cyklech zmrazení – rozmrazení vodou nasáknutých cihel došlo ke vzniku trhlin a ke snížení pevnosti v tahu za ohybu o více než 20 % (požadavek normy) ve srovnání se souborem cihel nezmrazovaných.

Obdobná situace hrozí i u cihelných obkladových pásků, které se v dřívějších dobách vcelku hojně vyráběly v mnoha cihelnách v ČR. Relativně vysoká nasákavost cihelného střepu spolu s nepříliš vhodným a kolísajícím rozdělením velikostí pórů a často i texturou byly mnohdy příčinou kritického stavu fasádního obkladu. V současnosti jsou tyto obkladové pásky do ČR obvykle pouze importovány v tzv. klinker kvalitě, tedy s nasákavostí obvykle kolem 3 % v různých barevných variantách. To při správné instalaci zaručuje jejich dlouhou trvanlivost.

Závěr

Text článku uvedl pouze problémy fasád vyplývající z mrazového porušení keramických výrobků jako obvyklé finální viditelné vrstvy fasády. V této souvislosti je třeba připomenout, že k poruchám fasád ve většině případů dochází v důsledku nekvalitního provedení. K tomu, aby se tak nestalo, je k dispozici několik odborných publikací [4] až [10], v nichž lze nalézt téměř vše potřebné. Vždy ovšem platí zásada, že je třeba se držet doporučení výrobce, resp. dodavatele použitého stavebního materiálu.

doc. Ing. Radomír Sokolář, Ph.D.

Foto: archiv autora

Autor působí na Fakultě stavební Vysokého učení technického v Brně, v Ústavu technologie stavebních hmot a dílců.

Literatura

1. Pytlík, P.: Cihlářství. Brno: Akademické nakladatelství CERM, 1999.

2. Sokolář, R.: Zajištění vyšší trvanlivosti střepů pálených lícových cihel. In Fakulta BERG TU Košice. Stavebné materiály a skúšobníctvo 2003. 1.vydání. Štrbské Pleso: Orgware, 2003, s. 36–39.

3. Sokolář, R.: Zajištění a zkoušení mrazuvzdornosti keramických střepů. Sklář a keramik. 2007, roč. 57, č. 1–2, s. 5–9.

4. Drochytka, R.: Keramické obklady a dlažby.Správné užití keramických obkladaček a dlaždic. 1.vydání. Hradec Králové: VEGA, 2000, 187 s.

5. Sokolář, R.: Lícové cihly a obkladové pásky. 1. vydání. Praha: SiliS, 2005, 63 s.

6. Sokolář, R.: Technologie obkládání I. Příprava a provádění podkladu. 1. vydání. Praha: SiliS, 2003, 63 s.

7. Sokolář, R.: Technologie obkládání II. Obkládání v interiéru. 1. vydání. Praha: SiliS, 2003, 78 s.

8. Sokolář, R.: Technologie obkládání III. Obkládání v exteriéru. 1. vydání. Praha: SiliS, 2003, 65 s.

9. Sokolář, R.: Materiály pro obkladače 1. 1. vydání. Praha: SiliS, 2004, 63 s.

10. Sokolář, R.: Materiály pro obkladače 2. 1. vydání. Praha: SiliS, 2004, 63 s.

11. Everett, D., H. The thermodynamics of frost damage to porous solids. Trans. Faraday Society, 1. vydání, No. 57, 1961, s. 1 541–1 551.

Článek byl uveřejněn v časopisu Realizace staveb.