Druhy dřeva: Kompletní přehled materiálů na bázi dřeva

Dřevo představuje pevný a přitom lehký materiál, který má dobré tepelně izolační vlastnosti, je schopen snášet velké zatížení a tlumit vibrace. Slabě vede elektrický proud a nepodléhá působení koroze. Snadno se zpracovává řeznými nástroji, dobře se spojuje lepením, hřebíky, případně vruty. V suchém stavu se snadno přepravuje, má rezonanční vlastnosti.

-

Aglomerované materiály

Aglomerované materiály jsou vyrobeny z dřevních nebo jiných lignocelulózových částic získaných desagregací rostlinného materiálu a následnou aglomerací čili seskupením za pomoci tlaku, teploty a většinou s použitím lepidla. Na aglomerované materiály se zpracovává rovnané dříví průmyslové, dřevní odpad z průmyslové výroby nebo méně kvalitní lesní sortimenty, které není možné jinými průmyslovými způsoby ekonomicky zpracovat. V současné době se používají jako vstupní surovina do aglomerovaných materiálů jiné lignocelulózové materiály, např. posklizňové zbytky a odpadní dřevo (recyklát).

Do skupiny aglomerovaných materiálů patří různé druhy dřevotřískových a dřevovláknitých desek. Původní uplatnění těchto materiálů v nábytkářské výrobě se rozšířilo postupně do stavebnictví, dopravy, výstavnictví, výroby obalů apod. Jsou hledány stále nové možnosti uplatnění, což má za následek nejen další růst výroby, ale hledají se i speciální druhy a typy desek s novými užitnými vlastnostmi. Rozvíjí se stále výroba desek s účelovou povrchovou úpravou, se zvýšeným stupněm odolnosti proti vlhkosti a ohni a také se sníženým obsahem formaldehydu. Do skupiny aglomerovaných materiálů lze zařadit také mycokompozity.

Aglomerované materiály zahrnují desky dřevotřískové, dřevovláknité a speciální, pojené minerálními pojivy (např. cementem, sádrou apod.).

Dřevotřísková deska je materiál vyrobený lisováním za tepla z dřevěných částic (třísek, hoblin, pilin apod.) nebo jiných lignocelulózových částic (lněné a konopné pazdeří, bagasa apod.) pojených lepidlem. Při výrobě nevodovzdorných dřevotřískových desek se k lepení třísek používají především močovinoformaldehydová lepidla (UF). Ve speciálních případech, při výrobě vodovzdorných dřevotřískových desek, jsou vhodná fenolformaldehydová (PF) nebo melaminformaldehydová lepidla (MF), případně melaminmočovinoformaldehydová lepidla (MUF). Pro získání vodovzdorného materiálu lze také použít dražší bezformaldehydové lepidlo polyizokyanátové (pMDI).

Lepidlo jako pojivo neobaluje celou třísku souvisle, ale vytváří pouze drobné kapénky na povrchu třísky o průměru 10 až 30 µm. Tím se vytváří velký počet lepidlových spojů mezi třískami. Spotřeba lepidla činí 8 až 10 % z celkové hmotnosti absolutně suchých třísek. Povrchové vrstvy obsahují 10 až 12 % lepidla, středová vrstva 4 až 6 % lepidla. Lepidlo pro povrchové vrstvy musí být méně reaktivní, aby při styku s horkými deskami lisu nevytvrdlo dříve než lepidlo ve středu desky. Lepidlo se před použitím ředí vodou; přidává se tvrdidlo, které způsobuje v určitém časovém úseku (v lisovací době) a při určité lisovací teplotě vytvrzení lepicí směsi. Pro zvýšení objemové stálosti desek (při krátkodobém styku s vodou) se přidávají do lepidla hydrofobizační činidla. Hydrofobizačním činidlem je většinou parafín. Jako pojivo při výrobě aglomerovaných materiálů mohou být použity minerální látky, např. cement, sádra apod.

Třískové desky je možné členit podle množství uvolňovaného formaldehydu na:

- desky emisní třídy E1/2 s emisí formaldehydu do 4 mg.(100 g.a.s)-1

- desky emisní třídy E1 s emisí formaldehydu do 8 mg.(100 g.a.s)-1

- desky emisní třídy E2 s emisí formaldehydu 8 až 30 mg.(100 g.a.s)-1

- desky emisní třídy E3 s emisí formaldehydunad 30 mg.(100 g.a.s)-1

Dřevotřískové desky se vyrábí třemi způsoby – plošným lisováním, výtlačným lisováním a válcovým lisováním. Jednotlivé způsoby se liší technologií výroby a uložením třísek vůči hlavním plochám desky. Výtlačně lisované desky jsou jednovrstvé, plošně lisované desky jsou jednovrstvé, třívrstvé nebo pětivrstvé.

Typická třívrstvá dřevotřísková deska má středovou vrstvu vyrobenou z třísek o tloušťce 0,3 až 0,5 mm s případnou příměsí pilin. Obě vnější povrchové vrstvy jsou z povrchových třísek o tloušťce 0,15 až 0,25 mm, o délce 8 až 12 mm a šířce 1 až 3 mm. Jejich nejdůležitějším rozměrem je tloušťka. Zvláštní kategorií povrchových třísek jsou tzv. mikrotřísky, kterými se dosahuje hladký povrch desek. Po výrobu dřevotřískových desek s plynulým přechodem vrstev (graduovaných) se používají jednotné třísky o tloušťce 0,25 až 0,30 mm.

Dřevotřísková deska MFP (multifunkční panel) se používá ve stavebnictví, v nábytkářství, interiéru a obalovém průmyslu (obr. 8). V interiéru nachází tento typ desek uplatnění pro plovoucí podlahy, nástěnné obklady a další dekorativní využití. Tento typ třívrstvé desky byl vyvinut jako alternativa k deskám s orientovanými třískami OSB. U desky MFP jsou dřevní třísky uloženy ve všech třech vrstvách nahodile, tj. úmyslně neorientovány do určitého směru. Základním elementem je dlouhá, štíhlá tříska, která je ve vrchní i středové vrstvě nepravidelně rozptýlena. Díky této struktuře deska MFP vykazuje stabilní mechanické vlastnosti – bez jakýchkoliv rozdílů v závislosti na směru výroby. Jako pojivo se používá kvalitní, hygienicky nezávadná močovinomelaminová syntetická pryskyřice.

Obr. 8: Deska MFP

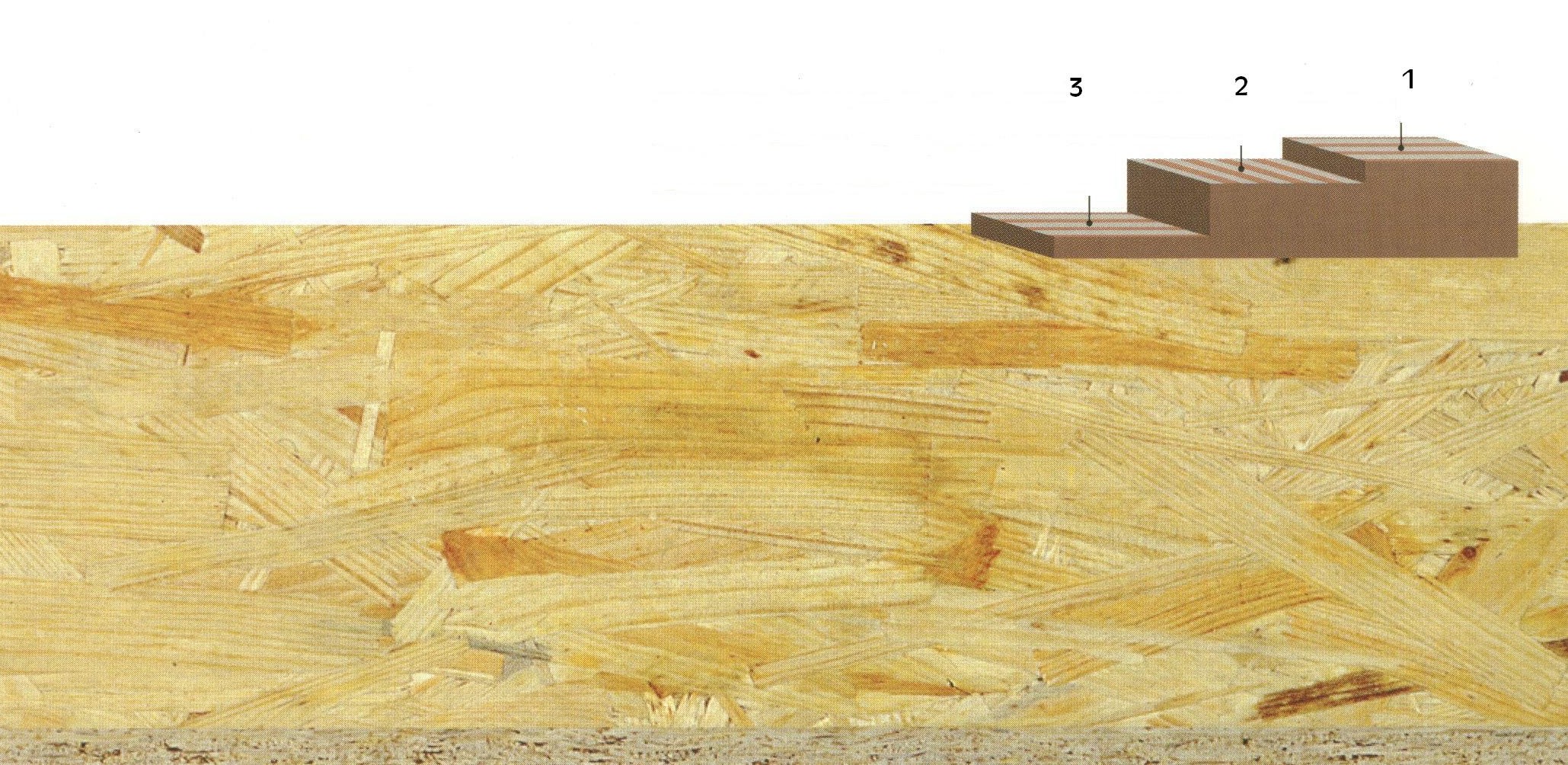

Deska s orientovanými třískami OSB (Oriented Strand Board) je velkoplošný kompozitní materiál vyráběný z dlouhých, štíhlých a tenkých třísek. V povrchových vrstvách jsou třísky orientovány podélně s délkou nebo šířkou desky. Ve středové vrstvě jsou orientovány buď náhodně, nebo kolmo na průběh lamel (třísek) vnějších vrstev (obr. 9). Orientace a velikost třísek mají rozhodující vliv na vlastnosti desek. Optimální tříska pro výrobu OSB má rozměry 75 x 25 x 0,6 mm.

Orientovaná třísková deska (OSB) byla vyvinuta v USA. Výchozím materiálem pro její vývoj byly desky „WAFERBOARD“. Tyto materiály jsou vyráběny z dlouhých, širokých a tenkých třísek (tvaru oplatku), které jsou v neorientovaném stavu slepeny tak, aby vznikla deska.

Pro výrobu OSB desek jsou vhodné dřeviny, jejichž hustota se pohybuje v rozmezí 350 až 700 kg.m-3. Surovina musí být dokonale odkorněna. Třísky se získávají stejně jako u DTD na roztřískovačích, následně jsou vysušeny z vlhkosti 70 % na technologickou vlhkost 2 až 4 %. Vzhledem k tomu, že je většinou požadována vodovzdornost OSB desek, používají se jako pojivo především fenolformaldehydová nebo izokyanátová lepidla. Mohou však být použita i močovinoformaldehydová nebo melaminmočovinoformaldehydová lepidla.

Při výrobě OSB desek je rozhodující operací, která má zásadní vliv má na vlastnosti, vrstvení třískového koberce. Důležitým faktorem je dodržení orientace povrchových a středových třísek v požadovaném směru. Orientace třísek se dosahuje mechanicky nebo elektrostaticky. Mechanicky jsou třísky orientovány v podélném směru pomocí horizontálně a vertikálně kmitajících nožů nebo pomocí diskových válců. Při příčném orientování jsou středové třísky ukládány vrstvicími válci na podložku ve směru kolmém na postup výrobního toku.

Elektrostatický způsob orientace třísek využívá principu nasměrování třísek procházejících mezi elektrodami ve smyslu vytvořeného elektrostatického pole. Elektrody jsou uspořádány rovnoběžně a působí jako dipól.

Navrstvený třískový koberec je formátován a potom lisován v diskontinuálních nebo kontinuálních lisech. Teplota lisování je 220 oC při lisovacím tlaku 5 MPa. Po vylisování jsou OSB desky podélně a příčně formátovány. Při použití PF lepidel mohou být desky stohovány bez chlazení v turniketech.

V severní Americe jsou desky „OSB“ používány z 65 % na stavbu nových domů, zejména jako konstrukční materiál stěn (obklady), střešní desky, materiál na podlahy. Dalších 19 % „OSB“ slouží k renovaci domů. „OSB“ nahrazují především překližku. Dále jsou OSB používány jako obalový materiál, materiál na bedny, bubny, skříňky a palety. V Evropě se schválené typy „OSB používají ve stavebnictví jako vyztužovací desky v dřevěných kostrách a ve střešních konstrukcích. Jejich další použití je: dělící stěny, dekorativní elementy, obalový materiál, ztracená betonářská bednění.

Obr. 9: Deska s orientovanými třískami (OSB) (1, 3 – podélně, tj. ve směru výrobního toku, orientované třísky, 2 – příčně, tj. kolmo na směr výroby, orientované třísky)

TJI nosník je speciální případ, kde se používají OSB desky. Nosník je vytvořen jako dvojitý T-nosník a nalézá použití v konstrukcích střech jako velmi úsporný materiál. Mezi dvěma dřevěnými pásy se nachází speciálně vyvinutá tenká stojina z OSB (tloušťka 3 až 5 mm), která se z úsporných důvodů používá jako střední vrstva místo překližky.

Obr. 10: TJI nosník

Obr. 11: Příklad konstrukce s TJI nosníky

Dřevovláknitá deska je materiál o tloušťce 1,5 mm a více, vyrobený z lignocelulózových vláken většinou za pomoci tepla a tlaku. Soudržnost je dána zplstnatěním vláken (a jejich přirozenou lepivostí) s případným přídavkem syntetické pryskyřice na vlákno. Vláknité desky mohou být vyrobeny suchým nebo mokrým způsobem. Desky vyrobené mokrým způsobem mají při lisování vlhkost koberce vyšší než 20 % a desky vyrobené suchým způsobem nižší než 20 %.

Podle hustoty se dřevovláknité desky vyrobené mokrým způsobem rozdělují na:

- izolační desky měkké – nelisované (hustota do 400 kg.m-3)

- polotvrdé desky (hustota 400 až 900 kg.m-3 )

- polotvrdé s nižší hustotou (400 až 560 kg.m-3)

- polotvrdé s vyšší hustotou (560 až 900 kg.m-3)

- tvrdé – (hustota nad 900 kg.m-3)

Základní surovinou pro výrobu dřevovláknitých desek jsou jehličnaté štěpky s maximální příměsí kůry do 10 %. Vyšší příměs zhoršuje jakost a ztěžuje čištění odpadních vod. Optimální vlhkost štěpek se pohybuje kolem 40 %. Dřevovláknité desky vyrobené z jehličnanů se mohou vyrábět bez pojiva. Při zhoršení kvality dřevní hmoty, a pokud nejsou dosahovány pevnostní parametry vláknitých desek z jiných důvodů, přidává se při výrobě mokrým způsobem fenolformaldehydová pryskyřice. Pro zvýšení odolnosti proti působení vlhkosti se přidávají hydrofobizační prostředky – parafinová emulze.

Výroba DVD mokrým způsobem spočívá v mechanickém zpracování dřevního odpadu na štěpky. Optimální velikost štěpek je 25 x 45 x 4 mm. Štěpky musí být vytříděny, nežádoucí příměsi a nevyhovující částice je nutno odstranit. Důležitým způsobem odstraňování nečistot je praní štěpek ve speciálních pračkách. Štěpky se rozvlákňují v defibrátoru ve vodním prostředí, kde vlákna zplstnatěním a vlastní lepivostí vytvoří velkoplošný materiál. Postup výroby vláknité desky měkké a tvrdé má shodný začátek linky, liší se pouze lisovacím úsekem. Měkká deska je nelisovaná a tvrdá vzniká lisováním. Z toho vyplývá rozdíl hustot dřevovláknitých desek.

Polotvrdá vláknitá deska (MDF – Medium Density Fibreboard) je vyráběná z dřevních vláken nebo vláken jiných lignocelulosových materiálů. Desky se vyznačují stejnorodou strukturou slisovaných vláken v celém svém průřezu. Jsou vyráběny převážně jako jednovrstvé, ale ve speciálních případech mohou být i vícevrstvé. Hladký, stabilní povrch a homogennost v průřezu vytváří předpoklady pro třírozměrné, tj. reliefní opracování. Jemná struktura vláken dává deskám vysokou rozměrovou stabilitu a vysokou mechanickou pevnost.

Zejména pozoruhodná je vysoká pevnost držení vrutu v úzké boční ploše, což je velkým problémem u třískových desek.

Pro výrobu polotvrdých vláknitých desek se používá listnaté a jehličnaté dřevo, které se nejdříve rozměrově upravuje na štěpky o velikosti 20 x 5 mm. Štěpky se zbavují mechanických nečistot na třídiči a praním. Potom jsou štěpky hydrotermicky upravovány pařením při teplotě 160 oC a následně dochází k rozvláknění v defibrátoru. Rozvlákněný materiál postupuje do sušárny, kde působením tepla obsaženého ve vláknině a tepla v sušárně dojde k vysušení. V potrubí mezi komorou defibrátoru a sušárnou dochází k injektování pryskyřice.

Používají se lepidla UF nebo melamínmočovinoformaldehydová pryskyřice. Fenolická lepidla se používají ke zvýšení vodovzdornosti. Z vysušené vlákniny s lepidlem se vytvoří vláknitý koberec. Následuje předlisování koberce na požadovanou tloušťku, jeho ořezání na šířku a délku. Předlisované formáty vláknitého koberce se transportují do lisu. Používají se jednoetážové nebo víceetážové lisy vytápěné párou, olejem nebo lisy s vysokofrekvenčním ohřevem. Teplota vylisovaných desek vycházejících z lisu činí až 180 oC. Následuje chlazení a kondicionování. Po vychlazení a kondicionování se desky brousí. Tloušťková tolerance při tloušťce desek 22 mm činí ± 0,2 mm, u vyšších tlouštěk je tolerance ± 0,3 mm.

MDF se používají hlavně při výrobě stylového nábytku, kuchyňského nábytku, výrobě moderního nábytku do obývacích pokojů a ložnic, nálisků a profilovaných lišt. V úvahu přicházejí i další možnosti jejich použití, například hudební nástroje, hudební nábytek, hračky, rakve apod. MDF substituují jehličnaté a listnaté řezivo, třískové desky, laťovky a překližky. Desky HDF se pak používají pro výrobu laminátových podlah (nosný materiál).