Most přes Roskilde Fjord

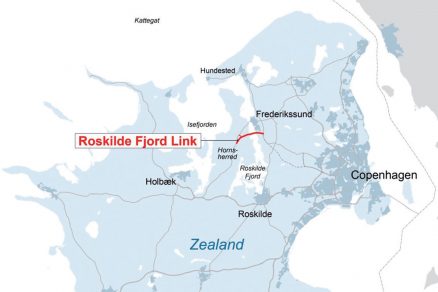

Na ostrově Sjaelland, západně od Kodaně, se nachází v severojižním uspořádání dlouhý a úzký fjord Roskilde s délkou 40 km a šířkou od 0,5 do 5 km. Fjord tvoří významnou přírodní překážku pro automobilovou dopravu.

Přibližně uprostřed něj se nachází historické město Frederikssund, kde je přes fjord situován jediný most. Jedná se o zvedací most a při jeho otevírání dochází k tvorbě dlouhých kolon na silnici. Pro urychlení dopravy a zvýšení její bezpečnosti tak investor rozhodl o vybudování nového přemostění.

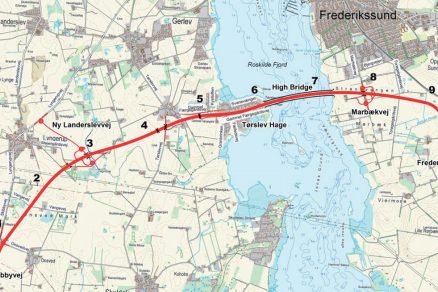

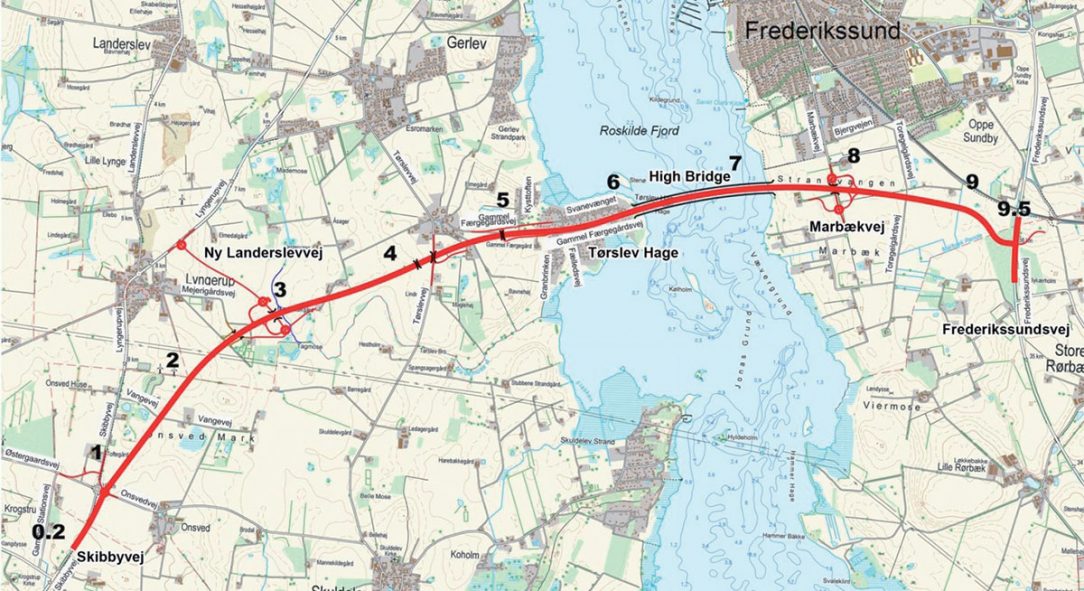

Součástí nově budovaného 1,4 km dlouhého přemostění fjordu je vybudování cca 8 km pozemních rychlostních komunikací v čtyřpruhovém uspořádání a přibližně 10 malých mostů přemosťující místní komunikace, cyklostezky a chodníky (obr. 1a, b).

Soutěž na realizaci

V roce 2015 vypsalo Dánské ředitelství silnic soutěž na realizaci přemostění fjordu (obr. 2) a napojení na stávající síť rychlostních silnic. Společnost SHP se zúčastnila této soutěže se sdružením zhotovitelů. Soutěž byla dvoufázová a trvala celkem šest měsíců. Realizace měla trvat 36 měsíců.

První fází byla Předkvalifikace. Hodnocena byla kritéria finanční velikosti a stability zhotovitelského týmu, reference realizovaných staveb a kvalita týmu klíčových odborníků. Z první fáze bylo vybráno pět týmů s nejlepším hodnocením.

Druhá fáze byla tvořena dvěma koly soutěžních dialogů a závěrečnou částí před vydáním a po vydání finálního znění soutěžních podmínek. Jako základní podklad byla investorem dodána vzorová dokumentace obdobná našemu stupni DSP včetně majetkoprávního vypořádání, stavebního povolení, smluv o přeložkách apod.

Možnosti úprav technického řešení stavby byly omezeny přibližně 2 000 podmínkami. Vzorová výkresová dokumentace byla rozdělena na závaznou a nezávaznou část. Do závazné části byla zařazena niveleta, šířkové uspořádání na mostě, podjezdné výšky, plavební profily, tvary podpěr, poloha opěr, výška nosné konstrukce apod.

Do volitelné části pak bylo zařazeno rozpětí mezilehlých polí, tvar nosné konstrukce, založení mostu, technologie výstavby atd. Všechny omezující podmínky byly slovně popsány ve formě požadavků, předběžných požadavků a informativních požadavků. V průběhu dvou soutěžních dialogů pak jednotlivé týmy prezentovaly jejich preferované řešení, o kterém diskutovaly s investorem.

Diskutovány byly obchodní a technické záležitosti, harmonogram a geotechnika. Dále byly diskutovány i návrhy na změnu znění jednotlivých zadávacích podmínek. Po skončení druhého dialogu investor zvážil aktuální vývoj a návrhy soutěžních týmů a vydal závěrečné znění soutěžních podmínek. Soutěžní návrhy nakonec podaly čtyři týmy.

Nepřehlédněte: Architekt Roman Koucký – Most je symbol

Hodnocení návrhů probíhalo pomocí bodových kritérií pro dosažení ekonomicky nejvýhodnější nabídky. Cena tvořila 70 %, vztah k životnímu prostředí a okolí 10 %, technické řešení 12,5 %, spolehlivost realizace navrženého řešení 5 % a tvar pilířů 2,5 % hodnoty celkového bodového kritéria.

Koncepční řešení

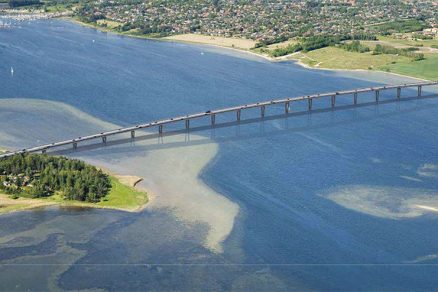

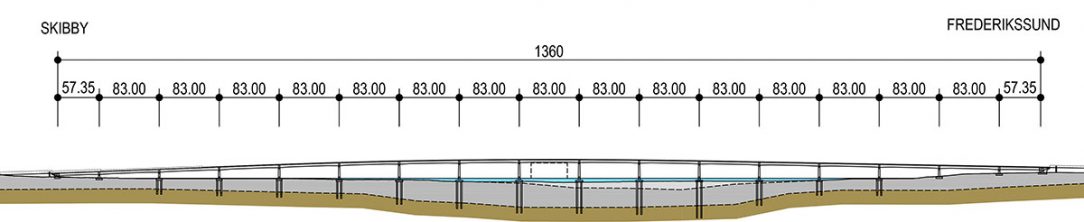

Most nazvaný High Bridge převádí 4pruhovou rychlostní komunikaci a překonává Roskilde Fjord. Uprostřed mostu je ve fjordu situován průplavní kanál šířky 50 m a výšky 20 m. Půdorysně je veden v konstantním oblouku o poloměru 1 000 m. Výškově od opěry 1 stoupá ve sklonu 3,7 %, následuje vrcholový oblouk a klesá k opěře 18 ve sklonu 0,8 %.

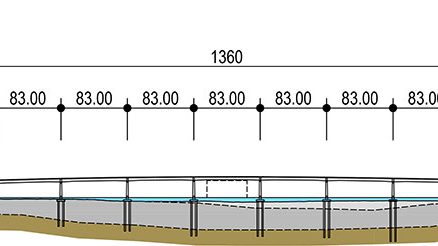

Most tvoří 17 polí. Krajní pole mají rozpětí 57,35 m, rozpětí ostatních polí je 83 m (obr. 3). Opěry jsou masivní železobetonové, pilíře jsou tvořeny štíhlými stojkami, nosná konstrukce je komorového průřezu z předpjatého betonu. Výška mostu je 25 m. Návrhová životnost mostu byla požadována 120 let.

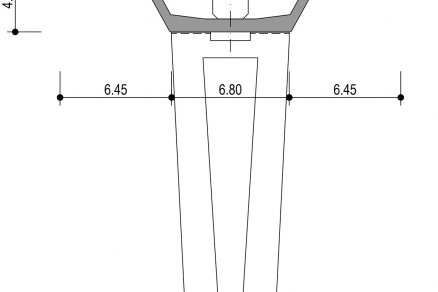

Šířkové uspořádání na mostě je konstantní – převáděny jsou čtyři pruhy o šířce 3,5 m, střední dělicí pás šířky 0,6 m, vodicí proužky šířky 0,5 m a odstavné pruhy šířky 1,5 m. Na mostě jsou osazena svodidla s úrovní zadržení H2, a to ve středním dělicím páse a na vnějších okrajích. V polích 1 až 3 se nachází protihluková stěna výšky 3 a 2 m.

Celková šířka mostu je 19,7 m (obr. 4). Příčný sklon je střechovitý se sklonem 2,5 %. Odvodnění mostu se realizuje pomocí klasických odvodňovačů, příčných svodů a podélného páteřního potrubí. Vozovka je 3vrstvová, celkové tloušťky 115 mm, se speciální vrchní vrstvou pro snížení hluku.

Izolace je vanová z natavovaných asfaltových pásů. Podstatnou odlišností od zavedené praxe na Slovensku a v Čechách je minimalizace šířky SDP na mostě a integrování říms do NK s požadavkem na životnost shodnou jako životnost mostu.

Založení

Most je založený kombinací plošného a hlubinného zakládání. Poměrně únosné písčité podloží situované už blízko povrchu umožnilo založit všechny podpěry na souši plošně. Obě opěry a pilíře P2, P16 a P17 jsou tak založeny plošně s částečnou výměnou podloží. Pilíře jsou založeny na monolitických železobetonových základových patkách o rozměru 9 × 18 × 2 m z betonu třídy C40/50.

Horní povrch patek je vodorovný, opatřen izolačním nátěrem. Na složení čerstvého betonu byly kladeny přísné požadavky (cca 40 kritérií) a přípustnou míru vývinu hydratačního tepla v tvrdnoucím betonu bylo nutné doložit výpočtem.

Pilíře situované ve fjordu jsou založeny na velkoprůměrových železobetonových monolitických pilotách.

V místech podpěr s hloubkou vody do 2,5 m byly zřízeny dočasné poloostrovy s využitím štětových stěn. Z nich byly pomocí hluchého vrtání zřízeny čtyři piloty o průměru 1,5 m pro každou podpěru.

Piloty byly navrženy jako vetknuté do poloskalního podloží tvořeného vápenci různého stupně zvětrání a různé hustoty diskontinuit. Délky pilot se pohybovaly od 24,5 až po 38 m, délka vetknutí pak od 8 do 13 m. Vrtání bylo prováděno pod ochranou dočasných ocelových výpažnic. Armokoš byl navržen jako průběžný po celé délce piloty a opatřený čtyřmi trubkami pro ultrazvukové ověření homogenity realizované piloty.

Betonáž pilot byla prováděna kontinuální, z betonu třídy C35/45 do vody. Monolitické železobetonové základové patky pak byly zřízeny v pažené výkopové jámě. Patky mají rozměry 8,1 × 8,5 × 2,0 m a jsou z betonu třídy C40/50. Úroveň základové spáry byla volena vždy tak, aby byl horní povrch základu situován minimálně 0,5 m pode dnem fjordu.

V místech s hloubkou vody 2,5 až 6 m byly piloty vrtány z pontonu, vždy čtyři piloty o průměru 2 m pro každou podpěru. Vrtání bylo prováděno pod ochranou trvalých ocelových výpažnic, a to až do úrovně únosného poloskalního podloží. Celkové délky pilot se pohybují od 38 do 48 m, délky vetknutí do poloskalního podloží od 8 do 10 m.

Armokoš pilot byl navržen jako průběžný po celé délce piloty a opatřený čtyřmi trubkami pro ultrazvukové ověření homogenity realizované piloty. V místě vetknutí do poloskalního podloží byl armokoš zúžený. Betonáž pilot byla prováděna kontinuální, z betonu třídy C35/45 do vody.

Základové patky mají rozměry 9,8 × 9,8 × 2,0 m a jsou zhotoveny z betonu třídy C40/50. Úroveň základové spáry byla stanovena tak, že nad horní plochou základu musí zůstat min. 2,5 m hloubky vody. Pro zhotovení železobetonových monolitických základových patek tak bylo nutno použít ztracené bednění a vodotěsné dočasné pažení.

Ztracené bednění bylo tvořeno otevřenou prefabrikovanou železobetonovou skořepinovou konstrukcí na celou výšku základu. Vodotěsné dočasné pažení bylo tvořeno ocelovým svařencem z válcovaných profilů a ocelového plechu.

Sestava byla pomocí dericku na pontonu dopravena na místo vcelku (obr. 5), následně spuštěna do předepsané hloubky a ukotvena na trvalé výpažnice pilot. Všechny základové patky ve fjordu mají horní hrany zkosené (1 × 0,5 m), aby byly omezeny škody na kýlu lodi v případě jejího nárazu. Horní povrch základu je opatřen izolačním nátěrem.

Pro ověření proveditelnosti a spolehlivosti navrženého pilotového založení byla realizována jedna statická zatěžovací zkouška nesystémové piloty s průměrem 1,0 m. Pilota byla ve spodní části dříku v oblasti přerušené podélné výztuže osazena hydraulickými lisy, které rozepíraly spodní a horní části piloty od sebe.

Spodní stavba

Opěry mostu jsou klasické masivní železobetonové konstrukce (obr. 6a). Základová patka má rozměr 7,9 × 18,4 m a výšku 1,5 m. Celková výška opěr je 7,5 a 9,5 m. Revizní prostor mezi závěrnou zdí a příčníkem nosné konstrukce má šířku minimálně 1,0 m.

V každé opěře je situována technická místnost pro osazení trafostanice, rozvaděče a přívodu napájení pro osvětlení komory NK mostu a jeho elektroinstalace. Výškové rozdíly mezi okolním terénem, vstupem do technické místnosti a úložným prahem jsou vyrovnávány pomocí železobetonových schodišť.

Vstupy do opěr jsou zajištěny mechanicky a elektronicky. Uspořádání opěry je voleno tak, aby umožňovalo výměnu prvků odvodnění mostu, ložisek a elektro vybavení. Přechodové oblasti opěr jsou odvodněny perforovaným potrubím s vývodem do příkopy zemního tělesa silnice.

Případné nerovnoměrné sedání v přechodové oblasti bude vyrovnáno přechodovými deskami délky 5,5 m, uloženými na vrubovém kloubu na závěrné zídce. Křídla opěr jsou rovnoběžná, zavěšená na dříku opěry. Beton opěr je třídy C40/50. Veškeré plochy ve styku se zeminou jsou izolovány proti zemní vlhkosti.

Pilíře jsou železobetonové a jsou tvořeny dvěma ukloněnými štíhlými obdélníkovými stojkami. Stojky jsou spojeny v hlavě pomocí příčníku a v patě pomocí ztužující stěny (obr. 6b). Návrh ztužující stěny si vyžádalo zejména zatížení od nárazu lodi do podpěr mostu a zatížení od plovoucích ledových ker.

Tloušťka pilíře byla v hlavě omezena na 2,0 m, šířka pak tak, aby nepřesahovala obrys spodní desky nosné konstrukce. Obrys všech pilířů v hlavě je shodný, směrem dolů je proměnnost výšky mostu řešena postupným zkracováním pilířů v dané výškové úrovni – paty jednotlivých pilířů mají proměnný obrys.

Pilíře jsou monoliticky spojené se základovými patkami. Výstavba pilířů probíhala pomocí překládaného bednění s výškou taktu max. 5,4 m. V oblasti vystavené ostřiku slané vody je krytí betonářské výztuže zvětšeno, do krycí vrstvy betonu byla osazena výztuž z nerezových sítí.

Nosná konstrukce

Nosná konstrukce je tvořena spojitým nosníkem z předpjatého betonu. Nosník je v podélném směru na délce 13,9 m od podpory výškově náběhový – od 3,5 m výšky NK v poli (obr. 8) po 4 m výšky NK v podpoře (obr. 7). Konstrukce je sestavena z prefabrikovaných segmentů, jejichž styčná spára je v celé ploše opatřena epoxidovou pryskyřicí. V typickém poli je umístěno 30 segmentů délek od 1,65 do 2,86 m.

V příčném řezu je nosná konstrukce tvořena jednokomorovým nosníkem. Horní deska je proměnné tloušťky od 250 do 525 mm. Stěny mají konstantní tloušťku 525 mm. Tloušťka dolní desky je náběhová od 200 do 500 mm. Podélný výškový náběh nosné konstrukce je vytvořen změnou tloušťky spodní desky. Římsová obruba jako součást nosné konstrukce je vytvořena již při výrobě segmentu.

Horní deska je příčně předepnuta 4lanovými kabely vedenými v plochých kanálcích. Beton nosné konstrukce je třídy C50/60. Předpínací lana jsou Y1860 S7 s průřezovou plochou 150 mm2. Kabelové kanálky jsou ocelové, druhé třídy tuhosti.

Podélné předpětí je tvořeno soudržnými a volnými kabely. Soudržné kabely vedené v horní desce jsou 19lanové a jsou napínány při budování vahadla. Soudržné kabely spojitosti vedené ve spodní desce jsou 12lanové a jsou napnuty po zmonolitnění vahadla k již spojité konstrukci.

Volné kabely jsou 31lanové, jsou vedeny typicky přes dvě pole a kotveny v nadpodporových příčnících. Čtyři střední podpěry jsou s nosnou konstrukcí spojeny vrubovými klouby, na ostatních podpěrách je nosná konstrukce uložena na dvojicích kalotových ložisek.

Postup výstavby

Segmenty byly vyráběny kontaktní metodou ve speciálně upravených prostorách v přístavu Štětín (Polsko). K výrobě všech segmentů byly použity čtyři formy vyrobené speciálně pro tento projekt. Tři formy sloužily pro betonáž segmentů polí, jedna forma pro betonáž příčníkových segmentů. V každé formě byl vyroben jeden segment denně.

Ze statických důvodů bylo nutno aplikovat příčné předpětí ve dvou krocích. V prvním kroku ještě před odbedněním a v druhém kroku před zvednutím a přepravou na meziskládku. Z meziskládky pak byly segmenty transportovány lodí do přístavu ve Frederikssundu, odkud byly na podvalníku dovezeny na skládku v prostoru stavby.

Výstavba samotné nosné konstrukce probíhala ve směru od opěry 18 k opěře 1. Segmenty se montovaly letmo na obě strany od pilíře v symetrických konzolách – připuštěna byla nesymetrie pouze jednoho segmentu. Po osazení 13 párů segmentů se osadil 14. segment ve směru zpět a na protilehlou konzolu vahadla se osadil balastní segment (obr. 9b).

Následně se osadil 14. segment do konzoly spojité konstrukce (obr. 10d) a celé vahadlo se připojilo monolitickou dobetonávkou spáry k již spojité konstrukci. K výstavbě vahadla byl použit montážní soubor s délkou větší než jedno pole. Jako počáteční krok byly použity ocelové konzoly připevněné k hlavě pilíře (obr. 10d).

Na ně byl přes pomocnou podporu opřen částečně vysunutý hlavní nosník montážního souboru. Následně byl osazen pilířový segment. Na osazený pilířový segment se ukotvila přední podpora nosníku a provedl se přesun montážního souboru do polohy pro montáž segmentů vahadla (obr. 10a).

Při montáži vahadla byla jeho stabilita zajištěna propojením vahadla s hlavním nosníkem montážního souboru pomocí stabilizační nohy (obr. 9b). Ta se přesouvala vždy po osazení dvou párů segmentů vahadla, aby bylo zabráněno přetížení hlavního nosníku. Při přesuvných stavech stabilizační nohy byla stabilita symetrického vahadla zajištěna pomocí ocelových konzol v hlavách pilířů (obr. 10b, d).

V krajních polích byly opěrové segmenty a první přilehlé segmenty podepřeny montážním podepřením na opěře. Zbývající tři segmenty krajního pole byly zavěšeny volně na hlavním nosníku skruže. Následně bylo všech pět segmentů sepnuto dohromady a krajní pole bylo připojeno ke spojité konstrukci monolitickou dobetonávkou spáry.

Závěr

Způsob vypsání soutěže a průběh nabídkového řízení formou soutěžních dialogů umožnil investorovi vybrat spolehlivého zhotovitele stavby a sladit technologie výstavby používané zhotovitelem s představou investora o konečné podobě mostu a jeho nárocích na údržbu.

Technologie montáže prefabrikované nosné konstrukce s využitím stabilizace vahadla pomocí montážního souboru umožnila rychlou výstavbu na štíhlých podpěrách. Nosná konstrukce byla smontována za třináct měsíců (obr. 11). Při montáži bylo docíleno požadované přísné kvality vzhledu povrchů a rovinatosti.

Stavba: Frederikssund Fjord Link

Investor: Vejdirektoratet

Projektant mostu: Stráský, Hustý a partneři, s. r. o.

Zhotovitel: Sdružení firem Rizzani deEccher, Acciona Infraestrutura a Besix

Dodavatel technologie výroby segmentů a montážního souboru: DEAL

Dodavatel odvodnění: KOGA Bau

Foto a obrázky: Stráský, Hustý a partneři, s. r. o.

Richard Novák, Petr Kocourek, Jakub Pecha a Jiří Stráský působí ve společnosti Stráský, Hustý a partneři, s. r. o.

Článek byl uveřejněn v časopisu Inžinýrské stavby 2/2019.