Netradiční řešení a zajímavosti z projektování a výstavby tunelu Považský Chlmec

Výstavba tunelu Považský Chlmec byla zahájena v květnu 2014, první informace o této stavbě se objevila v časopise Inženýrské stavby již v čísle 5/2015. V současné době je tunel již celý vyražen, probíhá betonáž definitivního ostění a od západního portálu montáž kabelovodů.

Článek shrnuje zajímavosti a netradiční řešení použitá při projektování a výstavbě této v mnoha směrech zajímavé stavby, jako např. použití metody želva na západním portále, falešného primárního ostění ve střední stavební jámě a způsob jejího zatěsnění nebo moderní řešení betonové vozovky uvnitř tunelu bez šachet a poklopů. Technickým přínosem pro tunel Považský Chlmec je i komplexní přístup k projektovému návrhu, jednotlivým fázím provádění i ošetřování nevyztuženého sekundárního ostění. Příznivé geotechnické podmínky, zohlednění nelineárního chování materiálu ve statickém výpočtu, pečlivě navržená směs betonu i optimalizace technologického postupu provádění umožnilo použití nevyztuženého ostění ve více než 60 % z celkové délky ražených úseků tunelů. Celý tento proces byl konzultován se zahraničními kolegy z firmy HOCHTIEF. Podařilo se tak využít jejich bohatých zkušeností z výstavby tunelů v Evropě a v praxi potvrdit, že ražba tunelů pomocí NRTM je observační metodou nejen v oblasti zajištění stability výrubu, ale i dimenzování sekundárního ostění.

Základní informace a zkušenosti z ražby tunelu

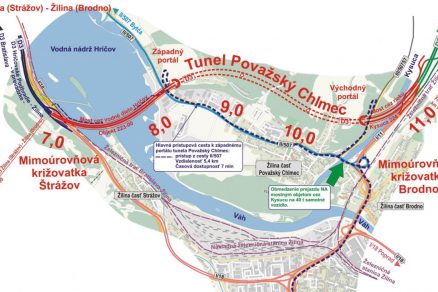

Dvoutroubový dálniční tunel Považský Chlmec tvoří svými 2 249 m více než 50 % z celkové délky úseku Žilina (Strážov) – Žilina (Brodno) dálnice D3. Spolu s mostem přes Hričovskou vodní nádrž, ze kterého vjíždí trasa dálnice do tunelu na západním portále, a s mostem přes řeku Kysucu, na který trasa dálnice přechází po výjezdu z východního portálu, tvoří mostní a tunelové objekty 98 % trasy.

Pro klasické dálniční těleso tak na trase zbývá necelých 100 m. Tato čísla svědčí o tom, že se jedná o mimořádně technicky náročný úsek dálnice, kde díky návaznosti objektů hraje svou zásadní roli i koordinace projekčních a stavebních prací. Podrobnější údaje o technických parametrech tunelu i trasy byly publikovány v literatuře [1]. Situaci nově realizovaného úseku ukazuje obr. 1.

Charakteristickým znakem tunelu Považský Chlmec je zcela jistě střední stavební jáma situovaná do údolí přibližně v polovině délky tunelu. Vzhledem k obtížně přístupnému východnímu portálu hrála klíčovou roli při sestavování harmonogramu výstavby tunelu, neboť její otevření umožnilo ražbu tunelu nejen ze dvou čeleb od západního portálu, ale i z dalších 4 čeleb právě ze stření stavební jámy směrem k západnímu i východnímu portálu.

Od východního portálu byla provedena pouze prorážka severní tunelové trouby, a to v souvislosti s obtížnými geotechnickými podmínkami spojenými s členitostí území a minimální mocností horninového pilíře na jižním boku v příportálovém úseku tunelu. Nezávaznost dokumentace pro stavební povolení, která byla součástí zadávací dokumentace, umožnila provádět před zahájením výstavby úpravy technického řešení, které vedly ke snížení rizika ztráty stability boků stavební jámy i zmenšení objemu zemních prací.

Zásadních změn doznalo i technické řešení západního portálu, kde byla původně navrhovaná svahovaná stavební jáma nahrazena z větší části úsekem tunelu raženým pod atypickou konstrukcí želvy konstrukčně spojené s velkoprůměrovými pilotami zajišťujícími boky stavební jámy i tunelu raženého pod želvou. Podrobné technické řešení stavebních jam popisují další kapitoly tohoto článku.

Pro prognózu geotechnických podmínek, kterou v rámci zadávací dokumentace poskytoval inženýrsko-geologický a hydrogeologický průzkum, stanovil projektant realizační dokumentace technologické třídy výrubu. V příportálových oblastech a v místě předpokládaných tektonických poruch předpokládal projekt DSP použití technologických tříd s uzavřením profilu tunelu spodní klenbou. Realizační dokumentace tento předpoklad akceptovala a v technologických třídách došlo pouze k úpravě jednotlivých prvků pro zajištění stability výrubu.

V průběhu výstavby prováděla firma ARCADIS geotechnický monitoring s měřením deformací výrubu, osazováním extenzometrů z povrchu území, sledováním napětí v primárním ostění i na kontaktu mezi ostěním a horninou pomocí tlakoměrných podušek a pasportizace čelby a líce výrubu v každém záběru se zaměřením na popis kvality horninového masivu, stability výrubu a přítoků vody. Výsledky geotechnického monitoringu sloužily pro stanovení technologické třídy výrubu v dalším záběru.

Skutečně zastižené podmínky při ražbě tunelu byly příznivější, než stanovovala prognóza ze zadávací dokumentace, a v celé délce tunelu nebyla použita technologická třída se spodní klenbou. Výjimkou nebylo ani nasazení jiné technologické třídy výrubu v kalotě a jiné v jádru profilu tunelu, neboť zvláště v úsecích s nízkým nadložím si kvalita horninového masivu proměnná s hloubkou vyžadovala jiný přístup k zajištění stability výrubu v kalotě a jiný v jádru tunelu.

K úpravě prvků zajištění stability výrubu (počet, délka a typ kotev, počet výztužných sítí, jehel atd.) docházelo i v rámci technologické třídy výrubu. Tento přístup vychází z principů NRTM jako observační metody, která reaguje postupem ražby nasazením výztužných prvků na skutečně zastižené podmínky.

Výstavba tunelu v režimu „navrhni a postav“

Objednatel stavby tunelu Považský Chlmec vypsal (stejně jako i u dalších tunelů na dálniční síti Slovenské republiky) soutěž v režimu „navrhni a postav“ podle smluvních podmínek žluté knihy FIDIC. Jako podklad pro zadávací dokumentaci sloužila dokumentace pro stavební povolení s tím, že většina stavebních objektů tunelu je v zadání označena jako nezávazná.

To projektantovi i zhotoviteli umožňuje v rámci podmínek definovaných v zadávací dokumentaci plně využít svých zkušeností a aplikovat moderní metody a technologie, které v době zpracování předchozích stupňů dokumentace nebyly známy, nebo je projektant do návrhu technického řešení nepoužil. Od zhotovitele si tento způsob zadání stavby vyžaduje provést optimalizaci technického řešení již ve fázi nabídky. Vzhledem k tomu, že úsek tunelu představuje cca 50 % celé trasy dálnice a jeho cena tvořila významnou část z celkové nabídkové ceny, začala úzká spolupráce mezi zhotovitelem a projektantem již při přípravě nabídky zhotovitele.

Na rozdíl od přípravy nabídky na základě zadávací dokumentace podle červené knihy FIDIC, kdy je technické řešení závazné, je v případě žluté knihy FIDIC úloha projektanta a konzultanta nezastupitelná. Podkladem pro stanovení nabídkové ceny a termínů výstavby byla podrobná analýza zadávací dokumentace, v rámci které byla provedena firmou 3G Consulting Engineers nezávislá interpretace výsledků inženýrsko-geologického průzkumu a v návaznosti na zjištěné skutečnosti optimalizace technologických tříd výrubu.

Dále došlo ke změnám v rozsahu a způsobu zajištění stavební jámy střed a západního portálu, změně rozsahu hloubených a ražených úseků tunelu, optimalizaci tvaru příčného řezu tunelu, dimenzí definitivního ostění včetně prognózy rozsahu použití nevyztuženého definitivního ostění a optimalizaci blokového schématu a bezpečnostních prvků (počet a poloha tunelových propojek, nouzových zálivů, výklenků požárního hydrantu, skříní SOS, výklenků čistění drenáže atd.).

Na zpracování nabídky se podíleli i kolegové z německé centrály firmy HOCHTIEF. Úzkou spoluprací mezi projektantem, konzultantem a zhotovitelem se podařilo připravit nabídku, která se ukázala jako konkurenceschopná a vedla k získání zakázky.

Projektant v dresu zhotovitele a fáze projektu

Získání zakázky je startovním výstřelem pro zahájení prací na projektové dokumentaci pro realizaci stavby. Ta má v případě režimu „navrhni a postav“ více fází než klasická realizační dokumentace při výstavbě podle červené knihy FIDIC. V první fázi je zpracován „formulář pro technické posouzení“ (FTP), ve kterém zhotovitel představuje objednateli technické řešení daného objektu tak, jak jej uvažoval v nabídce a jak jej hodlá postavit.

Jedná se o zjednodušenou formu dokumentace, kde jsou popsány všechny změny oproti nezávazné části zadávací dokumentace (DZS) a kde je popsána koncepce technického řešení. Objednatel posuzuje předloženou dokumentaci po stránce splnění požadavků uvedených v DZS a v platných normách a předpisech. V případě, že předložená dokumentace splňuje veškeré požadavky a technické řešení se odchyluje od DZS, následuje druhá fáze – zpracování dokumentace změny stavby před dokončením (DZSD), která je předložena ke schválení na stavební úřad.

Teprve po schválení DZSD je ve třetí fázi zpracována dokumentace pro realizaci stavby (DRS). Ta je nejprve předložena objednateli v konceptu k připomínkám. Po jejich zapracování je vydám čistopis DRS, podle kterého je stavba prováděná.

V září roku 2015 vznikla ve firmě HOCHTIEF CZ projekční složka, která pro stavební část tunelu Považský Chlmec připravuje všechny potřebné stupně projektové dokumentace. Úzká vazba mezi projektantem a zhotovitelem, možnost využití zahraničních zkušeností a dodávka projektu i stavebních prací jednou firmou je u takto rozsáhlé stavby spíše výjimkou a nespornou výhodou oproti konkurenčním dodavatelským firmám.

Vzhledem k možnostem režimu výstavby „navrhni a postav“ vedla tato symbióza k výrazné optimalizaci technického řešení i technologických postupů s cílem snížení rizik při výstavbě, snížení rizika vzniku vad po uvedení do provozu nutných řešit v rámci záruční doby, snížení investičních nákladů i zkrácení doby výstavby.

Harmonogram prací a prostorové možnosti

Posouvání termínu zahájení stavby při neměnném termínu jejího dokončení snížilo celkový čas výstavby na 36 měsíců a klade na projektanta i zhotovitele vysoké nároky. Důraz na zkrácení doby jednotlivých činností a etap výstavby se promítá i do technického řešení. V případě střední stavební jámy se původně počítalo s přístupem pouze pro betonáž definitivního ostění.

Ve skutečnosti probíhala z této jámy ražba na čtyřech čelbách, což vedlo ke zvýšení strojního nasazení i personálu. Původní plán organizace výstavby s tak velkým nasazením kapacit nepočítal, čemuž odpovídaly prostory vyhrazené na zařízení staveniště. Ty nemohly být výrazněji rozšířeny s ohledem na konfiguraci terénu.

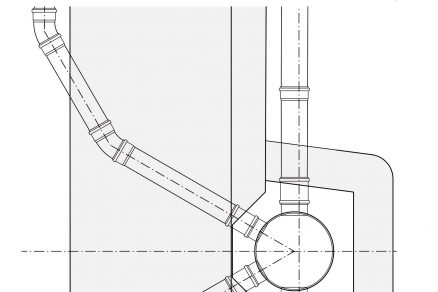

Prostorové možnosti na západním i východním portále jsou limitovány mostními objekty, které bezprostředně navazují na tunel. Mezi raženými portály a oporami mostů je pouze 10 až 20 m. Na optimalizaci technického řešení střední stavební jámy se již ve fázi zpracování nabídky podíleli kolegové z německé pobočky HOCHTIEF, kteří se specializují na logistiku a prostorové možnosti použitého strojního vybavení. Ze stabilitních důvodů byla na severní tunelové troubě použita pro zahájení ražby směrem k východnímu portálu metoda želva a prostor mezi portály byl zkrácen pouze na délku jednoho bloku betonáže, tj. na 12,5 m.

V jižní tunelové troubě se vzájemná vzdálenost portálů přiblížila na 37,5 m (tři bloky betonáže). Úzkým hrdlem pak byl jediný výjezd ze střední stavební jámy šikmou rampou o šířce pouze cca 4 m. Při ražení tunelů ze čtyř čeleb tudy probíhala veškerá doprava spojená s odvozem rubaniny i zásobováním čeleb materiálem pro zajištění stability výrubu. Stísněné prostorové poměry se vzdáleností mezi oběma provizorními portály pouze 12,5 m (jeden blok betonáže) ukazuje obr. 2.

Metoda želva na západním portále

Výstavba tunelu v horninovém masivu s flyšovým vývojem představuje pro projektanta i zhotovitele řešení mnoha složitých geotechnických úloh. Jednou z nich bylo i technické řešení stavební jámy západního portálu tunelu, jejíž včasné dokončení hrálo klíčovou roli s ohledem na předpokládaný postup výstavby a zahájení ražby obou tunelových trub.

Omezený zábor pozemků, napjaté termíny milníků výstavby a složitost inženýrsko-geologických podmínek v dané lokalitě vedly projektanta a zhotovitele již ve fázi zpracování nabídky ke změně koncepce zajištění stability stavební jámy. Původně byla uvažována jako svahovaná, vyztužená vrstvou stříkaného betonu, kotvami SN a předpjatými lanovými kotvami. Po zvážení všech možností bylo rozhodnuto o použití metody želva, která je řazená mezi metody kombinující jednotlivé aspekty výstavby ražených i hloubených podzemních staveb.

Jednalo se o neobvyklé technické řešení konstrukce želvy po stranách v patách, upnuté do řady velkoprůměrových pilot zajišťujících stabilitu stavební jámy i boků tunelu. Vzhledem k reliéfu terénu se délka úseku raženého pod želvou v severní a jižní tunelové troubě liší. V jižní tunelové troubě činí délka úseku 37,5 m, v severní tunelové troubě je to 50 m. Pro každou tunelovou troubu byla nejprve vyhloubena mělká, svahovaná stavební jáma, z jejíhož dna byly vrtány vždy dvě řady velkoprůměrových pilot o průměru 800 mm a délky 19, 18 a 16 m.

Takto vzniklou pilotovou stěnu zajišťovala v jedné úrovni řada předpjatých lanových kotev délky 18 a 16 m s kořeny délky 8 m, vrtaných s osovou vzdáleností 2 m. Konstrukce želvy kromě vytvoření klenby v kalotě tunelu nahrazovala druhou kotevní úroveň pažicí stěny z velkoprůměrových pilot. Betonáž klenby želvy po blocích ukazuje obr. 3.

Přes značnou složitost návrhu a realizace se podařilo stavbu dokončit bez výraznějších problémů. Celkem 87,5 m tunelu raženého pod želvou zajišťuje 3 228 m pilot a 78 předpjatých kotev v délce 1 326 m. Pohled na kompletní zajištění západního portálu je na obr. 4.

Nevyztužené sekundární ostění

Kategorie tunelu 2T-8,0 umožňuje při minimalizaci plochy výrubu návrh příčného řezu tunelu blízký kruhu, který je schopen dobře vzdorovat horninovému tlaku i zatížení vlivem objemových změn betonu. Pro potřeby dimenzování sekundárního ostění byl horninový masiv rozčleněn do tří kvazihomogenních celků charakteristických stejným způsobem vyztužení.

V příportálových úsecích tunelu s nízkým nadložím, hlubší zónou zvětrání, nebo v místě tektonických poruch byl zvolen typ vyztužení označený jako „silně vyztužený“. Jednalo se o úseky tunelu ražené v technologických třídách výrubu 6. Pro geotechnicky příznivější podmínky odpovídající úsekům tunelu raženým v technologických třídách výrubu 5 byl určen typ vyztužení označovaný jako „slabě vyztužený“. Úseky tunelu ražené v technologických třídách výrubu 4, případně 5.1, byly navrženy s nevyztuženým sekundárním ostěním.

Po vyhodnocení výsledků geotechnického monitoringu byly ražené úseky obou tunelových trub rozděleny podle typu vyztužení a pro jednotlivé bloky betonáže vypracovány výkresy výztuže. Vyztuženy byly vždy bloky betonáže s průnikem tunelové propojky, v místě nouzových zálivů, úseky tunelu ražené pod želvou a jim přiléhající bloky betonáže. Z celkové délky ražených úseků tunelu 4 320,5 m je 60 % sekundárního ostění provedeno bez výztuže.

Nevyztužený beton má při návrhu sekundárního ostění své nezastupitelné místo a při dodržení požadované kvality představuje cestu ke snižování investičních nákladů. K dalším výhodám patří minimalizace rizika poškození mezilehlé izolace při montáži výztuže, nebo vyloučení rizika spojeného s karbonatací betonu. Vznik trhlin a povrchových nerovností nehraje z hlediska údržby a statické funkce významnou roli a je spíše estetickou otázkou. Zvýšenou pozornost je však nutno věnovat trhlinám v blízkosti pracovních nebo dilatačních spár mezi bloky betonáže, kde by mohlo hrozit uvolnění části ostění ohraničené trhlinou.

Na rozdíl od vyztuženého betonu, kde lze vznik a šířku trhlin regulovat způsobem vyztužení ostění, jsou u nevyztuženého betonu možnosti omezení vzniku trhlin a řízení jejich šířky značně omezené. Touto problematikou se podrobně zabývají články [2] a [3]. Vznik a vývoj trhlin v nevyztuženém betonu podmiňují fyzikální vlastnosti materiálu a závisí na technologickém postupu provádění, objemových změnách (teplotní zatížení, smršťování) a případně na statickém zatížení ostění. Proto byla věnována mimořádná pozornost přípravě receptury betonu s nízkým hydratačním teplem i pomalým nárůstem pevnosti v počáteční fázi po betonáži, aby mohlo být ostění odbedněno při minimální přípustné pevnosti podle [4], tj. 4,5 MPa ve vrcholu klenby.

Vznik trhlin lze významně omezit ošetřováním proti vysychání a zejména snížením teplotního šoku po odbednění. Kromě standardních opatření, jako jsou uzavření portálů pro snížení rychlosti proudění vzduchu nebo nástřik přípravků proti vysychání, se zhotovitel na tunelu Považský Chlmec rozhodl použít ošetřovací klima-vozy (obr. 5). Jedná se o další vůz v celkovém výrobním proudu definitivního ostění, který je nasazen těsně za bednicím vozem. Klima-vůz použitý na tunelu Považský Chlmec tvoří lehká ocelová konstrukce potažená tepelně izolační fólií. Jeho délka odpovídá délce dvou bloků betonáže, tj. 25 m.

Při době cyklu betonáže jednoho bloku ostění cca 30–34 hod chrání klima-vůz každý blok po dobu 60–68 hod. Za tuto dobu odezní významná část hydratačního tepla a riziko vzniku trhlin od prudkého ochlazení se tím minimalizuje. Z hlediska návrhu a provádění lze betonáž nevyztužených úseků považovat za úspěšnou. Určitou komplikaci v dodavatelsko-odběratelských vztazích představuje absence kritérií pro posuzování trhlin v nevyztuženém ostění v platných normách a předpisech.

Rubové bednění hloubených úseků tunelu

Optimalizací technického řešení stavebních jam a blokového schématu tunelu došlo ke zkrácení hloubených úseků tunelu na celkem 8 bloků betonáže. Jedná se o 3 bloky betonáže na západním portále, 4 bloky betonáže ve střední stavební jámě a 2 bloky betonáže na východním portále. Z tohoto počtu jsou 4 atypické portálové bloky, vyžadující použití speciálního bednění.

Výstavba ostění hloubených částí tunelu probíhá zpravidla tak, že vnitřní líc bednění tvoří bednicí vůz používaný v ražené části tunelu. Na něm je navázána betonářská výztuž. Po dokončení montáže je přiloženo rubové bednění a blok je vybetonován. Vzhledem k malému počtu hloubených bloků, jejich atypickým tvarům a rozdílným termínům betonáže by investice do systémového rubového bednění nebyla ekonomicky výhodná. Proto se zhotovitel rozhodl použít jiný způsob výstavby, a to bednění pomocí tzv. falešného primárního ostění.

Ze stejných prvků jako primární ostění je vytvořena skořepinová konstrukce ze stříkaného betonu, příhradových rámů a KARI sítí, která slouží jako vnější bednění hloubených úseků tunelu. Tím dojde z hlediska betonáže k vytvoření stejných technologických podmínek jako v případě ražených částí tunelu. Konstrukce falešného primárního ostění se na svém vnitřním líci neliší od běžného primárního ostění budovaného při ražbě tunelu a kromě zjednodušení postupu betonáže umožňuje i plynulé napojování hydroizolační fólie.

Tato technologie byla úspěšně použita na západním portále při betonáži druhého bloku severní tunelové trouby o délce 12,5 m a následně pro veškeré hloubené konstrukce ve střední stavební jámě. V této jámě se nachází 1 blok severní tunelové trouby, 3 bloky jižní tunelové trouby, tunelová propojka a dva SOS výklenky situované proti ní. Celkem bylo takto bedněno 50 m tunelu a 25 m tunelové propojky včetně jejího napojení na vlastní tunel.

Jako první jsou postaveny příhradové nosné rámy, které jsou vzájemně zajištěny rozpínkami a vnější vrstvou KARI sítí. Na tuto vrstvu sítí se vázacím drátem připevní geotextilie, aby bylo možné provést nástřik betonu. První vrstvou stříkaného betonu se vytvoří skořepina, na kterou se postupně nanášejí další vrstvy stříkaného betonu. Po navázání druhé, vnitřní vrstvy sítí se provede dostříkání konstrukce do projektované tloušťky 300 mm, jak ukazuje obr. 6. Použitím výztužných rámů, sítí a stříkaného betonu lze vymodelovat všechny složité prostupy i výklenky hloubených tunelů.

Ačkoli je falešné primární ostění konstrukčně velmi podobné primárnímu ostění v ražených úsecích tunelu, způsob jeho zatěžování je zcela odlišný. Zatímco primární ostění je namáháno horninovým tlakem, hlavním zatížením falešného primárního ostění je hydrostatický tlak a vztlak čerstvé betonové směsi sekundárního ostění. Směr zatížení je proto opačný a namísto využití klenbového účinku zde může docházet v oblasti klenby i paty k tahovým namáháním konstrukce.

Proto musí být konstrukce z vnější strany rozepřena, zasypána nebo zaplavena popílkovým stabilizátem, jak tomu bylo v případě střední stavební jámy. V případě zasypání nebo zaplavení popílkem je falešné primární ostění před betonáží sekundárního ostění namáháno i z vnější strany. Výška úrovně hutněného zásypu či zaplavení popílkem, rychlost zaplavování, zasypávání a betonáže sekundárního ostění i přesný časový harmonogram těchto prací byl předmětem podrobného statického posouzení a podkladem pro technologický postup výstavby zhotovitele.

Ve výpočtu musel být zohledněn časový nárůst pevnosti jak betonové směsi sekundárního ostění, tak popílkového stabilizátu, aby mohl být železobetonový průřez subtilní konstrukce falešného primárního ostění hospodárně vyztužen a při provádění nedošlo k jeho přetížení, nebo dokonce kolapsu.

Drenážní systém tunelu a střední stavební jáma

Střední stavební jáma je situována v nejnižším místě údolí, kterým původně protékal potok. Ten byl v rámci stavby přeložený na vyšší úroveň na severozápadním svahu údolí. Povodí, které zásobovalo vodou původní koryto potoka, zabírá značnou plochu okolních svahů. Po vyhloubení stavební jámy končí voda stékající původně po bázi vrstev skalního pokryvu na dně stavební jámy. Hloubené tunely s deštníkovým systémem hydroizolace svádějí vodu prosakující zásypem k bočním tunelovým drenážím a dále k západnímu portálu.

Původní odvodnění stavební jámy střed z DSP předpokládalo pouze odvedení množství vody zjištěné z hydrogeologického průzkumu, tj. vody vázané na puklinový systém rostlého masivu. V průběhu výstavby došlo v oblasti střední jámy k několika přívalovým dešťům, které prověřily systém jejího odvodnění po dobu výstavby. K poslednímu takovému dešti došlo již v době, kdy bylo dokončeno falešné primární ostění a stavební jáma se v krátké době zatopila vodou do výšky cca 5 m.

Tento objem vody by v případě standardního zásypu pronikl spolu s jemnými částicemi zásypového materiálu do drenážního potrubí. Proto se zhotovitel rozhodl předložit objednateli návrh technického řešení se zatěsněním stavební jámy popílkovým stabilizátem. Ten by vytvořil obdobné hydrogeologické podmínky jako před vyhloubením stavební jámy. Hlavní myšlenkou tohoto řešení je převést množství vody tekoucí údolím v období jarního tání nebo přívalových dešťů po nepropustném podloží mimo stavební jámu a drenážní systém tunelu.

Pro zhotovitele je použití popílku jako zásypového materiálu rovněž výhodné, neboť je snadno čerpatelný i do obtížně přístupných částí stavební jámy. Z hlediska statického působení ostění hloubených tunelů je rozepření konstrukce pomocí popílkového stabilizátu ideální. Toto řešení bylo ze strany objednatele kladně přijato a zhotovitel přistoupil k realizaci. Popílek nabízel oproti zásypu rubaninou snadnou zpracovatelnost, dostatečnou těsnicí funkci a také velmi příznivé mechanické vlastnosti. Po třech dnech dosahovala pevnost 0,3 MPa a koncová pevnost 2,7 MPa byla z hlediska požadavků projektu dostačující.

Zaplavení stavební jámy popílkem bylo rozděleno do dvou fází. V první fázi byla jáma zaplněna do výšky 5,5 m nad její dno. Tím došlo k podepření falešného primárního ostění nutnému z hlediska zatížení betonovou směsí sekundárního ostění (obr. 7). Druhá fáze zaplavování probíhala po vybetonování sekundárního ostění minimálně do úrovně vrcholů kleneb tunelu. Celkem zde bylo uloženo cca 8 000 m3 popílkového stabilizátu.

Protože konstrukce falešného primárního ostění nebyla schopna přenést zatížení plným hydrostatickým tlakem popílku bez zohlednění postupného tuhnutí jednotlivých vrstev, byla na základě statického výpočtu předepsána maximální rychlost zaplavování jámy 0,5 m/den. Případná nesymetrie zaplavování mezi pravou a levou částí konstrukce byla povolena max. 0,5 m. V době vydání článku je zaplavení stavební jámy úspěšně dokončeno a je vybetonováno definitivní ostění hloubených tunelů. Drenážní systém je uchráněn od nárazového zaplavení srážkovou vodou i od zanášení potrubí zásypovým materiálem.

Minimalizace rizika vad vozovky v tunelu

V dálničních tunelech je používána výhradně vozovka s cementobetonovým krytem, jejíž povrch je v případě vad vzniklých za provozu obtížně opravitelný a opravy jsou zpravidla z důvodu náběhu potřebné pevnosti betonu spojeny s dlouhodobějším vyloučením provozu. Kromě zvyšování provozních nákladů je tak nepřímo ovlivněna i bezpečnost provozu. K rizikovým faktorům patří místa s poklopy a šachtami na čistění drenáže pod vozovkou a spáry mezi deskami vozovky.

I přes požadavek DZS na umístění vozovkové drenáže a šachet v ose jízdního pásu přišel v průběhu výstavby zhotovitel s dalším zajímavým technickým řešením. Jednalo se o způsob odvodnění vozovky používaný na tunelech v zahraničí, kdy je drenážní systém proveden tak, aby žádné šachty a poklopy do vozovky nezasahovaly. Drenáž, která zajišťuje odvodnění vozovkových vrstev, je každých max. 50 m zaústěna do šachet čištění boční tunelové drenáže, nacházejících se ve výklencích mimo vozovku, jak znázorňuje obr. 8.

|

Toto řešení je opakem dosud používaného systému, kdy jsou do páteřní středové drenáže odvodňující pláň vozovky napojeny boční tunelové drenáže zajišťující odtok horninové vody. Výhodou nově navrženého řešení je „bezpoklopová vozovka“, což eliminuje riziko poruch a výtluků, které jsou v místě poklopů šachet obvyklé. Z hlediska údržby je pozitivní i snížení počtu šachet potřebných pro drenážní systém tunelu přibližně o třetinu.

Díky příznivým geotechnickým poměrům není v celé trase tunelu použit profil se spodní klenbou a ostění tunelu je založeno na pasech. Tak se stává konstrukce vozovky nezávislou na konstrukci tunelového ostění a vlivem nerovnoměrného sedání jednotlivých bloků betonáže nemůže dojít k přenosu těchto deformací do vrstev vozovky.

Zadávací dokumentace ukládala zhotoviteli při tvorbě spárořezu vozovky respektovat polohu spár mezi bloky betonáže sekundárního ostění a spárořez upravit tak, aby spáry ve vozovce a v sekundárním ostění byly průběžné. Při délce bloku betonáže 12,5 m by to znamenalo oproti standardnímu řešení značné navýšení počtu spár a tím i míst potenciálních vad vozovky. Po diskusi s objednatelem se podařilo dosáhnout názorové shody a spárořez vozovky byl proveden nezávisle na blokovém schématu tunelového ostění.

Závěr

Přes některá úskalí, která s sebou takovýto rozsáhlý a technicky náročný projekt nese, se díky profesionálnímu přístupu všech účastníků výstavby daří prosazovat moderní technická řešení a plnit milníky výstavby. Ražba obou tunelových trub proběhla bez jediné mimořádné události. V současné době je již celý tunel úspěšně vyražen.

Průměrné tempo za předpokladu využití všech šesti čeleb bylo 10 m za den. Na jedné čelbě se za jeden den podařilo dosáhnout maximálního výkonu 8,5 m v kalotě a 24,3 m v opěří. Výstavba tunelu v režimu „navrhni a postav“ umožňuje provádět v průběhu výstavby celou řadu změn, které přináší objednateli technická řešení vedoucí ke zkvalitnění díla a snížení rizik spojených s údržbou a provozováním tunelu a s tím spojených provozních nákladů.

Zhotoviteli přináší optimalizace technického řešení možnost efektivního nasazení mechanizmů i personálu, použití dobře zvládnutých technologií a „know-how“. Zásadní roli hraje minimalizace geotechnických i bezpečnostních rizik v průběhu výstavby a rizik spojených s reklamacemi v záruční době.

Tunel Považský Chlmec realizuje pro investora NDS a.s. firma HOCHTIEF CZ a. s. Stavební dozor investora zajišťuje sdružení firem EUTECH&ESP&MULLER&API-D3. Realizační dokumentaci zpracovává projekční složka firmy HOCHTIEF CZ a. s.

TEXT: Ing. Libor Mařík, Ing. Jan Faltýnek, Ing. Zdeněk Šiška

FOTO: HOCHTIEF CZ a. s.

_________________________________________

Libor Mařík, Jan Faltýnek a Zdeněk Šiška působí ve společnosti HOCHTIEF CZ a. s.

LITERATURA

1. Petko A., Pastrňák V., Mařík L.: Špecifiká organizácie výstavby tunela Považský Chlmec. In: Inžinierske stavby/Inženýrské stavby č. 05/2015, str. 32 – 35.

2. Hořejší J., Mařík L., Růžička P., Schaab A.: Návrh, realizace a podmínky provádění nevyztuženého definitivního ostění konvenčně ražených tunelů, I. část. In: Inžinierske stavby/Inženýrské stavby č. 02/2016, str. 48 – 50.

3. Hořejší J., Mařík L., Růžička P., Schaab A, Návrh, realizace a podmínky provádění nevyztuženého definitivního ostění konvenčně ražených tunelů, II. část. In: Inžinierske stavby/Inženýrské stavby č. 02/2016, str. 48 – 50.

4. Technicko-kvalitatívne podmienky MDVRR, TKP 26-07/2015, Tunely.

5. Mařík L.: Tunel Považský Chlmec na dálnici D3 Žilina (Strážov) – Žilina (Brodno). In: Stavebnictví č. 10/2015, str. 38 – 49.

6. Mařík L.: Definitivní ostění tunelu Považský Chlmec. In: Stavebnictví č. 09/2016, str. 20 – 29.

7. Výplně podzemních prostor. HBZS Praha [online]. Praha: HBZS Praha, ©2016 [vid. 2016-09-21] Dostupný z: http://www.hbzs-praha.cz/nabidka-specialnich-praci/vyplne-podzemnich-prostor.

Points of interest and unconventional solutions used in designing and building tunnel Považský Chlmec

Construction of the Považský Chlmec tunnel commenced in May 2014 and the first information about this project appeared in the magazine Inženýrské stavby in 5/2015 edition. Currently, the tunnel is completely excavated; concrete works on the secondary lining and installation of cable ducts from the western portal are in progress. The article summarizes the points of interest and unconventional solutions used in designing and building this construction which is interesting in so many ways, e.g. using the method of vault structure on the western portal, false primary lining in the central excavation pit and method of its sealing or up-to-date design of the concrete road in the tunnel without shafts and covers. Comprehensive approach to the draft design, individual stages of execution and treatment of unreinforced secondary lining represent the technical contribution to the Považský Chlmec tunnel as well. Favourable geotechnical conditions, taking into account in the design calculation non-linear behaviour of material, carefully designed concrete mixture as well as optimization of technological progress of execution enabled application of unreinforced lining in more than 60% of the total length of the driven tunnel sections. The entire process was consulted with foreign colleagues from the company HOCHTIEF. Thus, we have been able to use their rich experience in tunnel constructions in Europe and to confirm in reality that tunnels excavation using the NATM method is an observation method in both securing the slope´s stability and secondary lining´s dimensioning.

Článek byl uveřejněn v časopisu Inženýrské stavby 05/2016.