Projekt a provádění definitivního ostění tunelů SOKP 513

Stavbou tunelu SOKP 513 jsme se v časopise Inžinierske stavby / Inženýrské stavby 1/2009 zabývali krátce poté, co byla ukončena ražba a zahájena betonáž definitivního ostění ražených úseků tunelů. Dne 20. 9. 2010 byla zprovozněna spolu se stavbami SOKP 512 a SOKP 514 celá část obchvatu spojující dálnici D1 s dálnicí D5 a tunel přešel z fáze výstavby do fáze provozu.

Bylo by však škoda neupozornit na některé momenty z výstavby, které se tentokrát týkají projektu a provádění definitivního ostění ražených úseků tunelů. Návrh technického řešení a postup výstavby definitivního ostění má mnoho specifik, která je nutno při zpracování realizačního projektu akceptovat. Možných způsobů výstavby i řešení technických detailů je zpravidla celá řada. Během výstavby došlo oproti původnímu návrhu k celé řadě změn, které pozitivním způsobem ovlivnily náročnost a celkový objem prací. Uvedené zkušenosti ověřené praxí mohou být inspirací při projektování či výstavbě dalších tunelů nebo sloužit jen jako pohled pod pokličku tunelářům.Význam blokového schématu betonáže

Betonáž definitivního ostění tunelů délky téměř 2 km probíhá řadu měsíců a na začátku se vyplatí věnovat patřičnou pozornost optimalizaci blokového schématu. Původní návrh podle zadávací dokumentace předpokládal betonáž definitivního ostění po pásech délky 10 m. Po zvážení všech pozitiv a negativ rozhodl zhotovitel po projednání s investorem o prodloužení bloku betonáže na 12 m, což má pozitivní vliv na rychlost provádění. K prestiži projektanta RDS patří takový návrh technického řešení, který při zachování investorem požadovaných parametrů zhotoviteli co nejvíce usnadní provádění díla. V případě návrhu blokového schématu se jedná především o snížení počtu typů bloků betonáže. Atypické bloky znamenají úpravy technologického postupu výstavby, přípravu atypické výztuže, komplikace při bednění a s tím spojené zvýšené riziko vzniku chyb při provádění.

Vzhledem k tomu, že délka tunelových trub není stejná, neprobíhají paralelně a kromě výklenků čištění boční tunelové drenáže, požárních hydrantů a kabin SOS obsahují i průniky s tunelovými propojkami, byl návrh koncepce blokového schématu velmi obtížný. Pro jeho vytvoření si projektant stanovil tato kritéria:

- maximální počet bloků má jednotnou délku 12 m,

- sjednocení rozměrů výklenků požárního hydrantu a výklenku čištění drenáže,

- osa všech výklenků je v ose bloku betonáže,

- osa tunelové propojky je v ose bloku betonáže,

- krčky zaústění tunelových propojek jsou kolmé na blok betonáže,

- prostor pod chodníkem na obou stranách tunelu má stejné rozměry.

Návrh blokového schématu vyšel z jižní třípruhové tunelové trouby, která byla v ražené části beze zbytku rozdělena na bloky betonáže délky 12 m. Následně byly rozmístěny tunelové propojky tak, aby jejich vzdálenost nepřekročila maximální přípustnou mez 300 m. V případě nehody může při vzniklé panice hrát důležitou roli logický systém rozmístění bezpečnostních prvků, ke kterým patří kabiny SOS, požární hydranty a tunelové propojky. I když to předpisy výslovně nepožadují, byly výklenky pro kabiny SOS situovány vždy proti tunelové propojce. Další výklenek kabiny SOS byl umístěn zhruba do poloviny vzdálenosti mezi tunelovými propojkami. Výklenky požárního hydrantu se nacházejí proti výklenku kabiny SOS, volně stojící hydranty naleznete v ústí tunelové propojky. Kromě systematického rozmístění bezpečnostních prvků vede jejich kumulace do jednoho bloku betonáže k minimalizaci počtu typů bloků. Ukázka blokového schématu v místě nouzového zálivu a vzduchotechnického objektu je znázorněna na obr. 1.

Díky tomuto uspořádání se v jižním tunelu podařilo dosáhnout minimálního počtu typů bloků betonáže:

- standardní blok,

- blok s výklenkem kabiny SOS a požárního hydrantu,

- blok s výklenkem kabiny SOS a ústím tunelové propojky,

- blok s výklenky šachet na čištění boční tunelové drenáže.

V severní tunelové troubě takováto optimalizace nebyla z čistě geometrických důvodů možná. Při dodržení uvedených okrajových podmínek se sice všechny krčky tunelových propojek i výklenky nacházely v ose bloku betonáže, před průnikem tunelu s tunelovou propojkou však vycházely bloky atypické délky kratší než 12 m. I když se tunel nachází v protisměrných obloucích a osu tunelu tvoří exaktně definované křivky, půdorysný tvar tunelu je polygonální, neboť bednicí vůz má obdélníkový půdorys. Pokud zhotovitel chtěl pro bednění kratších bloků atypické délky použít stejné bednění jako pro standardní bloky betonáže, musely atypické bloky osově ležet na jedné přímce se sousedním standardním blokem. Jinak by nebylo možné vzhledem k vedení trasy ve směrovém oblouku provést při odbednění rozevření bednění a posun bednicího vozu do nové polohy.

V severním dvoupruhovém tunelu se nacházely kromě nouzového pruhu šířky 1,5 m i dva nouzové zálivy. Díky tomuto uspořádání se počet typů bloků betonáže zvětšil ještě o blok standardního nouzového zálivu (zvětšený profil) a blok nouzového zálivu se zaústěním průjezdné tunelové propojky. Všechny průjezdné i průchozí tunelové propojky mají v případě tunelů SOKP 513 stejný tvar, neboť část prostoru průchozích propojek se využívá pro technologické vybavení tunelu.

V severním tunelu se podařilo dosáhnout optimalizace počtu typů bloků betonáže:

- standardní blok,

- blok s výklenkem kabiny SOS a požárního hydrantu,

- blok s výklenkem kabiny SOS a ústím tunelové propojky,

- blok s výklenky šachet na čištění boční tunelové drenáže,

- blok v profilu nouzového zálivu,

- blok v profilu nouzového zálivu se zaústěním propojky,

- bloky atypických délek < 12 m,

Unifikace bloků betonáže usnadnila provádění a snížila počet typů bednění výklenků, které se nasazují na bednicí vůz a vyžadují jeho zvláštní úpravu.

Pozitivní vliv příčného natáčení tunelu

Další optimalizace návrhu definitivního ostění bylo dosaženo díky příčnému natáčení celého profilu tunelu podél průsečíku osy tunelu s vozovkou v závislosti na jejím příčném klopení. Na první pohled složitý popis řešení představuje jednoduchý princip – tunel se příčně naklápí shodně s příčným sklonem vozovky. Vedení trasy tunelu v protisměrných obloucích přináší při standardním řešení tunelu bez překlápění jeho profilu celou řadu problémů.

Jedná se zejména o:

- odvodnění vozovky,

- využitelnost prostoru pod chodníky pro vedení inženýrských sítí,

- proměnnou šířku chodníku,

- proměnnou hloubku šachet na levé a pravé straně tunelu,

- proměnnou výšku upevnění bednění výklenků na bednicím voze.

Právě poslední bod se přímo dotýká provádění definitivního ostění. Nepřímo pozitivně ovlivňuje konstrukci definitivního ostění i snižování hloubky a zmenšování průměru šachet na čištění drenáže. Díky tomuto návrhu byl zmenšen výklenek pro šachty na čištění drenáže a sjednocen s výklenkem pro umístění požárního hydrantu. Sjednocením tvaru výklenků se snížily počty typů bloků betonáže.

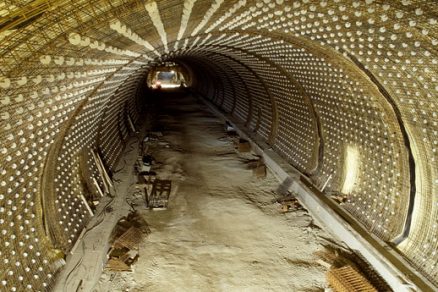

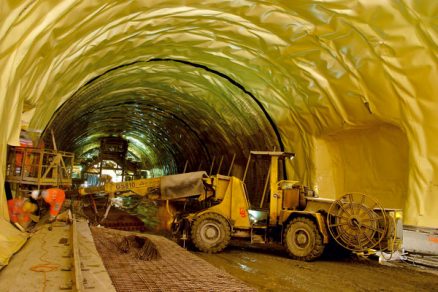

Pro bednění definitivního ostění tunelů se používá bednicí vůz. Jedná se v podstatě o ocelový most ve tvaru klenby tunelu o délce více než 12 m pohybující se po kolejnicích připevněných k patkám definitivního ostění (obr. 2). Sofistikované zařízení osazené čerpadly betonové směsi, příložnými vibrátory, otvory pro ukládání betonu, hydraulikou pro odbednění i ustavení formy a vlastním pojezdem umožňuje vybetonovat naráz ostění tunelu v délce bloku betonáže. V případě bednění výklenků, krčků propojek, nebo dokonce nouzového zálivu je nutné na ocelový plášť bednicího vozu připevnit speciální nástavec (obr. 3). Při překlápění profilu tunelu podle sklonu vozovky lze nástavec umístit vždy do stejného místa, což eliminuje vznik chyb při osazení bednění a je šetrnější k plášti bednicího vozu.

Speciálním nástavcem bednicího vozu byla bedněna i nika pro umístění nouzového osvětlení, jejíž poloha je výškově vázána na úroveň chodníku. Příčným překlápěním se sice výrazně omezí šířkové disproporce chodníku, nelze však úplně zajistit konstantní výšku průsečíku roviny chodníku s ostěním tunelu, neboť při příčném naklápění se rovina chodníku překlápí podle jiného bodu do sklonu 2 % směrem k vozovce. Následkem toho dochází k chybě v umístění niky nouzového osvětlení v řádu centimetrů, která je pro investora nepřijatelná, a niky musejí být převrtány. Pro další tunely lze proto doporučit vrtání nik pro nouzové osvětlení až po betonáži chodníku a speciální nástavec do bednění neosazovat.

Úprava detailu v místě patky ostění a ukončení izolace

Vodonepropustnost ostění zajišťuje hydroizolační fólie umístěná mezi primárním a definitivním ostěním (obr. 4). U tunelů SOKP 513 je použit deštníkový systém izolace s příčným svedením podzemní vody k podélným tunelovým drenážím a dále do prostoru komořanského portálu. Snahou projektanta bylo umístit boční drenáže co nejníže k úrovni základové spáry patky definitivního ostění a zároveň co nejdále od spáry mezi horní klenbou a patkou ostění. Použití standardního a v zahraničí úspěšně používaného detailu umožnilo odstranit obtížně kontrolovatelné vodorovné svary a zejména T-svary. Pro boční tunelovou drenáž bylo použito drenážní potrubí podkovovitého tvaru od firmy REHAU, které je určeno pro použití v tunelech.

Potrubí bylo osazeno až po úroveň příčných drenážních spár na trubkách do spádového betonu vytvarovaného do příčného sklonu směrem k potrubí. Použití mezerovitého betonu jako obsypu drenážního potrubí umožnilo vytvořit mezi patkou a mezerovitým betonem spáru, do které se následně zatáhla hydroizolační fólie. Po osazení fólie se před betonáží definitivního ostění spára zalila betonem kašovité konzistence, čímž byla fólie zafixována a utěsněna ve spáře (obr. 5). Precizní provádění tohoto detailu i ponechání dostatečné vůle hydroizolační fólie při instalaci na primární ostění má zásadní vliv na funkčnost drenáží. Pokud je hydroizolační fólie při instalaci na primární ostění příliš napnutá, může se vlivem tlaku betonové směsi a nerovnosti primárního ostění fólie ze spáry vytáhnout, a tak se naruší těsnost spoje. Při betonáži definitivního ostění nebo při dodatečně prováděném injektování vrchlíku klenby pak může do drenážního potrubí zatéct cementové mléko nebo injektážní směs.

Betonáž patek a přípravné práce betonáže klenby

V celé trase raženého tunelu se nacházela hornina, jejíž rozpojování si vyžádalo použití trhacích prací. Proto docházelo k lokálnímu přerubání počvy tunelu a vzniklý prostor musel být vyrovnán výplňovým betonem. Pro výztuž patek se nejprve počítalo s použitím armokošů. Vzhledem k potížím s výrobou a dopravou armokošů byl původní záměr nahrazen klasickým armováním in situ, které se ukázalo výhodnější jak ekonomicky, tak rychlostí provádění.

V portálových blocích na rozhraní hloubené a ražené části tunelu byl použit profil se spodní klenbou, v ostatních úsecích spočívala horní klenba na patkách. Oproti zadávací dokumentaci tak došlo díky příznivým geotechnickým poměrům ke změně, neboť zadání předpokládalo nasazení profilu se spodní klenbou v delším úseku. Po betonáži patek ostění následovala pokládka drenážního potrubí a tvarování mezerovitého betonu obsypu drenáže. Spára pro zatažení hydroizolační fólie vznikla vyklínováním prkna umístěného mezi patku ostění a mezerovitý beton (obr. 6).

Geotechnické poměry zjištěné během výstavby nasvědčovaly tomu, že v okolí výrubu se nachází velmi kvalitní horninový masiv. Při ploše výrubu 107 m2 se deformace primárního ostění pohybovaly v milimetrech, pouze v příportálových úsecích se na cholupické straně dostaly až k hranici 30 mm. I tato hodnota však při velikosti výrubu svědčí o příznivých geotechnických poměrech. Výsledky geotechnických měření sloužily pro stanovení zatížení ostění horninovým tlakem. Jedná se o poměrně složitý výpočet MKP, kdy pomocí zpětné analýzy dochází k nastavení matematického modelu podle reálně naměřených hodnot. Pro výpočet vnitřních sil v ostění použil projektant speciální postup s využitím plastického chování železobetonového průřezu a úpravou tuhosti ostění v místě vzniku trhlin. Tím byl optimálně využit průřez a minimalizována výztuž.

Ukazatel vyztužení průřezu klesl ze 167 kg/m3 uvažovaných v zadání na 72 kg/m3. Nosnou výztuž montovanou pouze ze sítí kari Q513 podpíraly speciálně připravené armokoše stykované pomocí lanových spojek (obr. 7). Navržený způsob stykování armokošů zajišťuje flexibilitu spoje a oproti použití tuhých šroubovaných spojů a styčníkových plechů snižuje riziko poškození izolace při osazování bednicího vozu, kdy může dojít k dotlačení výztuže. Samonosnost výztuže dělala problémy v místě prostupů do tunelových propojek. I když realizační dokumentace v tomto případě nahrazovala stykování nosných rámů šroubovanými spoji a nad prostupem byl vytvořen z výztuže prostorový rám, výztuž se deformovala a zhotovitel použil k jejímu uchycení do horninového masivu speciální prvky, protože bylo nutné projít skrz hydroizolační fólii. Montáž výztuže jednoho bloku betonáže trvala zpočátku podle typu bloku betonáže a složitosti 4 až 5 dní. Po zacvičení osádky byla zkrácena až na 2 až 3 dny v nepřetržitém provozu. Vyztužování probíhá v předstihu před betonáží.

Doinjektování vrchlíku klenby

Při betonáži definitivního ostění tvoří rubové bednění primární ostění. I když betonáž postupuje zpravidla dovrchně, konzistence betonové směsi neumožňuje úplné vyplnění bloku betonáže a ve vrcholu klenby vznikají po zhutnění a dosednutí směsi nevyplněné menisky (obr. 9). Nejedná se o technologickou nekázeň zhotovitele, ale o známý a v literatuře popsaný jev. Ve vrcholu klenby jsou proto při betonáži vytvořeny prostupy, které slouží pro dodatečné doinjektování vzniklých menisků. Při délce bloku betonáže 12 m se počet otvorů pohybuje od 4 do 8 kusů. Doinjektování vrchlíku klenby je prováděno s odstupem cca 2 měsíců a tlak injektážní směsi nesmí překročit 3 bary. Práce postupují dovrchně, a pokud začne injektážní směs vytékat z výše položeného otvoru, je injektáž přerušena, injektážní otvor zaslepen a práce pokračují na výše položeném otvoru. Postupně je prostor vrchlíku kontinuálně vyplněn.

Postup při realizaci

Druhá sestava byla nasazena od komořanského raženého portálu. Sestava měla s první sestavou identické složení s výjimkou armovacího vozu (výrobce Ostu Stettin), který pocházel původně ze stavby tunelu Klimkovice a pro nasazení na stavbě 513 musel být patřičně uzpůsoben. Pomocí této sestavy byla provedena zbývající část standardního tvaru definitivního ostění. Následně celá sestava couvla zpět k nouzovému zálivu blíže portálu Komořany, kde došlo k náročné přestavbě bednění na profil nouzového zálivu (obr. 12). Ačkoli výrobce bednění počítal pro přestavbu a přemístění formy do zálivu se 40 dny, zhotoviteli se podařilo celou operaci zvládnout za 17 dní. Po provedení betonáže prvního zálivu bylo nutno formu opět přestrojit do typického profilu tunelu, přemístit ji do druhého nouzového zálivu a celý postup opakovat. Díky více než dvojnásobné transportní vzdálenosti se proces protáhl tentokrát na 21 dní. I tak se jednalo o velmi dobrý výkon, který urychlil celkovou dobu betonáže tunelu. Na závěr byla tato forma přemístěna na cholupický portál, kde byla po demontáži první formy rovněž demontována. Celkem tato sestava vybetonovala 757,59 m definitivního ostění, z toho 120 m v nouzovém zálivu, s průměrným postupem 6,10 m/den – nepočítáme-li dobu přestavby formy.

Závěr

Optimalizací blokového schématu betonáže byl snížen počet typů bloků betonáže, zjednodušeno provádění. Příčné natáčení celého profilu tunelu zjednodušilo osazování nástavců bednění pro betonáž výklenků. Při požadavku na velmi přesné umístění nouzových světel na boku tunelu se ukázalo jako výhodnější dodatečné provádění nik jejich vrtáním. Vhodně zvolený postup výpočtu s využitím plastického chování betonu umožnil snížit množství výztuže v ostění na méně než polovinu původně navrženého množství. I když deformace horninového masivu dávaly dobrý předpoklad pro použití nevyztuženého definitivního ostění, vzhledem k velmi plochému tvary klenby obou tunelů bylo nevyhnutelné ostění vyztužit. Maximální pozornost při realizaci je nutno věnovat detailu ukončení hydroizolační fólie, aby netěsnostmi nedošlo k poškození drenážního systému. Při provádění je nutno dodržovat celou řadu zásad, které hrají z hlediska kvality a funkčnosti ostění zásadní roli. Jedná se zejména o precizní provádění samonosné výztuže a použití dostatečného počtu a vhodného tvaru distančních podložek pro zajištění požadovaného krytí výztuže. Stykování nosných rámů pomocí lanových spojek minimalizuje oproti šroubovaným spojům riziko proražení hydroizolace při ustavování bednicího vozu. Stejně jako v běžném životě není ani při projektování a výstavbě tunelu vše ideální a dochází k řadě chyb. Krása i náročnost realizační dokumentace tkví v okamžité zpětné vazbě. Podstatné je umět se z případných chyb poučit a upozornit na ně odbornou veřejnost, aby se na dalších stavbách neopakovaly.

Pokračování příspěvku najdete v příštím čísle časopisu Inžinierske stavby / Inženýrské stavby.

Ing. Libor Mařík

FOTO: IKP Consulting Engineers

Libor Mařík pracuje ve společnosti IKP Consulting Engineers, s. r. o., jako vedoucí oddělení geotechniky a podzemních staveb.