Silniční tunely na Islandu

Prudký rozvoj ekonomiky Islandu a snaha islandské vlády o zlepšení dostupnosti dříve velmi izolovaných měst si vynutily výstavbu nových silnic a tunelů. Jedním z takovýchto projektů na zlepšení dostupnosti města Siglufjörđur na severu Islandu s cílem zajistit kratší spojení s druhým největším islandským městem Akureyri je i stavba Héđinsfjarđargöng s tunely Siglufjördur a Ólafsfjördur. Po dokončení tohoto projektu se rovněž značně zkrátí doba jízdy mezi městy Siglufjördur a Ólafsfjördur. Zvláště významné bude pro obyvatele dopravní spojení v zimních měsících, kdy nepříznivé počasí s přívaly sněhu často zneprůjezdní stávající kratší, asi 60kilometrové spojení mezi oběma městy, přičemž delší spojení je 250 km.

V soutěži o výstavbu spojení mezi dvěma osadami na severu Islandu zvítězil v roce 2006 Metrostav Praha a. s. společně s místní islandskou stavební firmou Háfell é.h.f. Práce na silnicích a mostech byly prováděny firmou Háfell é.h.f., Metrostav a. s. stavěl dva silniční tunely. Investorem je státní organizace Vegagerðin (Islandská silniční správa), stavebním dozorem je pověřena islandská firma Geotek. Práce na projektu byly zahájeny v září 2006, dokončeny byly v říjnu 2010.Geologické poměry

Metoda výstavby

Pro ražbu tunelu byl zvolen postup výstavby metodou Drill & Blast s cílem minimalizovat možná rizika úpadní ražby s co možná nejrychlejším dokončením projektu. Oba silniční tunely byly proto raženy zároveň, což rozdělilo celý projekt na dvě samostatné tunelové stavby. Teoretický ražený profil je 52,83 m2. V pravidelných vzdálenostech (asi 500 m) jsou v tunelech střídavě vyraženy rozšířené profily pro odstavení vozidel o příčném průřezu 75,25 m2. Tunel Siglufjördur o délce 3,642 km byl ražen směrem do zcela neobydleného a nepřístupného fjordu Hedinsfjördur. Po jeho proražení a nezbytných pracích na překonání fjordu pomocí silničního náspu a mostu byla z Hedinsfjörduru zahájena protiražba dalšího tunelu Ólafsfjördur. Ražba tohoto tunelu o celkové délce 6,930 km byla od stejnojmenného města zahájena dva měsíce po začátku prací na kratším tunelu.

Ostění a vybavení tunelů

Projektová dokumentace a veškeré specifikace jsou založeny na norských předpisech a zkušenostech. Jedná se o skandinávskou metodu, kdy se postupuje podle možností s co nejdelšími záběry (5 m) v plném profilu a s minimálním počtem zajišťovacích prvků. Pouze v případech zhoršených geologických poměrů je délka záběru zkrácena až na 3 m. Hlavním bezpečnostním prvkem zajišťujícím stabilitu líce výrubu je kotvení svorníky a stříkaný beton aplikovaný mokrou cestou.

Vzhledem ke snaze vybudovat trvalé jednoplášťové ostění se používají trvalé svorníky SN a CT BOLT, které mají povrch opatřený galvanizovanou vrstvou a epoxidovým nátěrem. Vrstva stříkaného betonu třídy C 35/40 byla navržena o tloušťce 50 až 80 mm. Po vyražení tunelu a vyhodnocení stavu ostění tunelu ve vztahu k lokálním geologickým a hydrotechnickým podmínkám je ostění doplněno další vrstvou stříkaného betonu a trvalými svorníky. V místě průsaků je tunel opatřen izolací proti vodě a mrazu z PE rohoží a PE fólie.

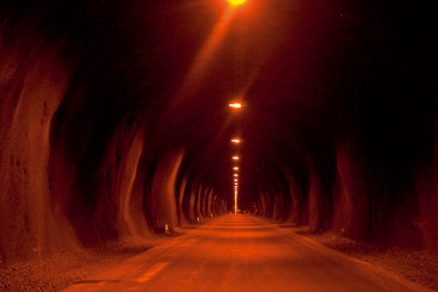

Součástí tunelů jsou i hloubené portálové úseky, které byly budovány z monolitického železobetonu pomocí posuvného bednění. Provozní technologii tunelu tvoří rozvody elektroinstalace zajišťující osvětlení tunelu a funkci ventilátorů napomáhajících aeraci.

Průzkumné předvrty a injektáže

Trhací práce

Produkční vrty jsou prováděny třílafetovým vrtacím vozem Tamrock Axera T11-315 TCAD. Vrtací vozy jsou vybaveny poloautomatickým systémem TCAD pro měření pozic a směrů vrtných korunek. Systém je určen k vrtání s předem připraveným vrtným schématem, který se do systému TCAD přenáší z flash disku. Pomocí laserového paprsku se vrtná schémata i pozice lafet uvádějí v soulad se souřadnicemi tunelu. Obsluha poté zabezpečuje co nejpřesnější navrtání vrtného schématu a navádí lafety na pozice vrtů ručně. Na výstupech z palubního počítače pak lze zjistit skutečný průběh vrtání – penetrační rychlost, sklony, směry a délky jednotlivých vrtů. Průměrný počet vrtů průměru 48 mm pro trhací práce je 118 v běžném profilu a 175 vrtů pro rozšíření nouzového zálivu.

Pro rozpojování horniny byla používána emulzní trhavina Titan 7000. Nabíjení bylo prováděno pomocí čerpacího zařízení Mini SSE (Site Senzitized Emulsion), které se k čelbě dopravilo na nákladním automobilu. Pomocí tohoto systému lze čerpat emulzi současně do dvou nabíjecích hadic. Systém umožňuje dávkovat množství trhaviny v jednotlivých typech vrtů. Obrysové vrty jsou nabíjeny redukovaným množstvím trhaviny, a tím je dosaženo snížení nadvýlomů s minimálním porušením horniny v nejbližším okolí tunelu. Zavedením emulzních trhavin se podařilo zkrátit čas na nabíjení trhaviny. K počinu emulzních trhavin se používají 25gramové počinové náložky, které se spolu s rozbuškou i emulzní trhavinou vkládají do vrtu současně s hadicí na čerpání emulze a zasunou se na dno vrtu. K roznětu náloží se používají neelektrické rozbušky systému NONEL LP. Pro rozpojení horniny v plné délce záběru 5,2 m (asi 300 m3 rubaniny) bylo nabíjeno přibližně 700 kg emulzní trhaviny.

Větrání tunelů

Systém větrání byl navržen jako separátní foukací větrání. Větrání raženého tunelu bylo prováděno pomocí dvojitého lutnového tahu z nevyztužených luten o průměru 2 100 a 1 800 mm a dvou lutnových axiálních ventilátorů. Ventilátory jsou doplněny frekvenčním měničem, který umožňuje plynulou regulaci otáček, a tedy i úpravu výkonu podle vyražené délky tunelu. Tímto způsobem lze dosáhnout značné úspory elektrické energie.

Nakládání a přeprava rubaniny

Pro nakládání byl používán kolový nakladač Broyt D 600 W se lžící o velikosti 3,4 m3. Jedná se o stroj, který nemá vlastní pojezdový pohon a k čelbě byl dopravován tak, že se jeho lžíce zavěsila na korbu dumperu. Nakladač na čelbě se pohybuje tak, že se zapře o lžíci a následně se posune. Nasazení tohoto nakladače provázely mnohé těžkosti zejména s rychlým zaškolením osádek a velká poruchovost stroje. Jeho výkon při nakládání je však ve srovnání s kolovými nakladači nepřekonatelný. Navíc ho lze využívat k dobírání dna tunelu a také k prvnímu obtrhání výrubu.

Rubanina byla přepravována velkokapacitními dumpery o nosnosti 33 t a ukládána na dočasné i trvalé skládky v blízkosti tunelových portálů. Při nejdelší dopravní vzdálenosti bylo na jednom tunelu nasazeno šest automobilů. Vhodný vytěžený materiál byl poté dále recyklován v drtičkách na různé frakce a zavážen do tělesa násypů budoucí přilehlé silnice.

Zajištění výrubu

Stříkaný beton byl aplikován standardně pomocí čerpadla a manipulátoru Meyco Potenza. Používala se mokrá směs třídy C 35/40 s volitelně dávkovaným nealkalickým akcelerátorem Sika Sigunit L53 F. Betonová směs byla podle místních geologických podmínek doplňována ocelovými vlákny typu Sika Fiber CHO 65/35 NB v množství 40 kg/m3. Před nanášením stříkaného betonu musí být líc výrubu pečlivě omyt tlakovou vodou, aby se dosáhlo odstranění prachu a drobných úlomků horniny. Omytí bylo rovněž prováděno manipulátorem Meyco Potenza. Vlhčení mladého betonu vodou bylo nahrazováno přísadou pro ošetření stříkaného betonu Meyco TCC 735. Betonová směs byla na pracoviště dodávána v autodomíchávačích. Stříkaný beton byl aplikován v každém záběru, v případech mimořádně příznivých geologických podmínek byl nástřik prováděn každý třetí záběr.

Výrub byl kotven v každém záběru 15 až 20 kusy svorníků CT a SN délky 3 až 5 m. Maltová zálivka byla do vrtů dopravována vysokotlakým šnekovým čerpadlem IBO-REP.

Závěr

Dosahované měsíční výkony byly značně ovlivňovány častým výskytem podzemních vod, kdy musela být práce na ražbách přerušena; další záběry bylo nutné sanovat injektážemi. Značné komplikace přinášela, vzhledem ke klimatickým podmínkám panujícím na Islandu, výstavba v zimních měsících. Přes všechny obtíže se však v příznivých geologických podmínkách dařilo provádět tři pracovní cykly denně. Nejlepšího výkonu bylo dosaženo v červenci 2006, kdy bylo vyraženo plných 330 m tunelu Ólafsfjördur.

Celá stavba byla slavnostně otevřena na počátku října 2010. Kolektiv pracovníků Divize 5, Metrostavu a. s. si zaslouží plné uznání za rychlé seznámení s novou technologií ražeb, a zejména za odvedenou práci při dodržení všech zásad kvality a bezpečnosti práce.

Ing. David Cyroň, Ing. Václav Pavlovský, Ing. Ermín Stehlík

FOTO: Ing. Pavel Čeliš

David Cyroň pracuje ve společnosti Metrostav a. s., Divize 5, a je vedoucí projektu, který stavbu zahajoval.

Ermín Stehlík pracuje ve společnosti Metrostav a. s., Divize 5, a je vedoucí projektu, který stavbu dokončoval.

Václav Pavlovský pracuje ve společnosti Metrostav a. s., Divize 5. Pracoval na projektu Island jako asistent stavbyvedoucího, nyní je vedoucí projektu ve Finsku.

Pavel Čeliš pracuje ve společnosti Metrostav a. s., Divize 5. Na projektu pracoval jako mistr a později stavbyvedoucí.

Článek byl uveřejněn v časopisu Inžinierske stavby/Inženýrské stavby.