Zkušenosti z hlavních prohlídek tunelů pozemních komunikací

Hlavní prohlídky (HP) tunelů pozemních komunikací se v České republice provádějí ve smyslu platných předpisů, kterými jsou zejména TP 154 Provoz, správa a údržba tunelů pozemních komunikací. První HP se provádí vždy před uvedením tunelu do předčasného užívání, dále se po skončení zkušebního provozu provádí druhá HP a poté se provádějí periodické HP každé čtyři roky.

Hlavní prohlídky se provádějí především vizuálně, jak z úrovně vozovky, tak také z výškových plošin, zpravidla při dlouhodobé odstávce tunelu, například při pravidelném čištění ostění a údržbě tunelu. Z tohoto důvodu je důležitá podrobná příprava a organizace zejména s ohledem na pravidla BOZP. Je nutné, aby pracovníci provádějící HP byli seznámeni se všemi riziky a pravidly BOZP firem, které budou souběžně pracovat v tunelu. Součástí hlavní prohlídky je především vizuální kontrola všech stavebních částí tunelu – definitivní ostění, vozovka a nouzové chodníky, dále kontrola všech šachet, komor, kabelovodů, úpraven vody, provoznětechnických objektů, případně dispečinků a operátorských pracovišť, kontrola stavu technologického vybavení a především jeho upevnění. Při prohlídce ostění se velmi osvědčilo použití tesařského kladiva, se kterým lze snadno zjistit přítomnost dutin v ostění. V rámci HP se provádí také kontrola požárně-bezpečnostního vybavení a technologického vybavení tunelu.V tomto článku předkládáme zkušenosti ze šesti hlavních prohlídek pěti dálničních tunelů v ČR, které provedli zaměstnanci firmy PRAGOPROJEKT, a. s. Prohlídky byly provedeny týmem vyškolených pracovníků a pod vedením autorizované osoby oprávněné k výkonu HP tunelů pozemních komunikací. Zde předkládáme hlavní nálezy.

|

|

| Měření proudu | Kaverny v klenbě definitivního ostění |

|

|

Závady na definitivním ostění tunelu

Odlamování a následné opadávání úlomků betonu na vozovku

Poruchy vyskytující se na kontaktních (pracovních) spárách definitivního ostění byly zaznamenány především u ražených částí tunelu. Přestože definitivní ostění tunelů dle výsledků dlouhodobých měření není zatím ještě zatíženo tlakem od horninového prostředí (tlak nese primární ostění), dochází zde ke vzájemným pohybům jednotlivých bloků, a to pravděpodobně především vlivem tepelných změn. Tyto pohyby pak způsobují drcení či odlamování kusů betonu na hranách bloků. Opadávání se projevuje zejména u spár, které nebyly provedeny tvarově ve shodě s projektem, nebo do kterých zatekl beton z dalšího betonovaného bloku.

V rámci HP bylo nutné ihned provést zabezpečovací práce, tj. odstranit uvolněné části betonu, které by mohly ohrozit bezpečnost provozu v tunelu. Vzhledem k předpokladu, že porušení betonového ostění vzniklo vzájemným pohybem bloků vlivem kolísání teploty v tunelu, je třeba, aby veškeré spáry v ostění byly řešeny obdobně jako v betonové vozovce. Spára musí být vytvořena nebo proříznuta na dostatečnou šířku, která dovolí teplotní dilatace bloku, a prostor spáry musí být vyplněn například pryžovým profilem zabraňujícím drcení hran bloků. Toto řešení musí být aplikováno nejen na již dokončené tunely, ale také na budované či připravované stavby.

Poruchy dilatačních spár v hloubených a ražených tunelech

V rámci betonáže zhotovitel často používá pro utěsnění čela formy různé těsnicí a montážní pěny. Nejsou-li tyto materiály následně odstraněny, zůstávají v ostění a v konečném důsledku je pak pod tenkou vrstvou betonu dutý prostor vyplněný pouze pěnou. Pružná výplň komůrky včetně krycí vrstvy betonu pak vypadává. Dilatační vložky ve spárách nejsou u vnitřního povrchu ostění řádně nahrazeny trvale plastickým tmelem, eventuálně gumovým profilem, a naopak jsou spáry často přetaženy sanačními nebo nátěrovými hmotami. Vzhledem ke vzájemnému pohybu bloků a nedostatečné přilnavosti dodatečně nanášených hmot, stěrek a nátěrů pak dochází k jejich oprýskávání a opadávání do prostoru tunelu.

|

|

| Pracovní spáry definitivního ostění | |

|

|

| Koroze ventilátorů | |

Volné prostory v definitivním ostění ve vrchlíku klenby tunelu

Poklepem na definitivní ostění tunelu byly v některých blocích betonáže zjištěny volné prostory v oblasti dilatačních a pracovních (kontaktních) spár. Vzhledem k malému množství betonu u kraje bloku se podařilo provést zvětšení spáry tak, že je vidět nejen výztuž, ale i mezilehlá foliová izolace. Tyto prostory vznikly pravděpodobně nedobetonováním (sednutím) a případně následným nedostatečným zainjektováním vrchlíku tunelu zejména při betonáži „ob blok“, či při betonování „z kopce“. Ve volných prostorech je v některých případech patrná odhalená výztuž, kterou je nutné ochránit před korozí. Prostory je nutné zabetonovat a následně proinjektovat zbylé volné části. Při injektáži je z bezpečnostních důvodů třeba současně proplachovat boční drenáže. Při vyplňování volných prostor v blízkosti dilatační či pracovní spáry musí být zachován rozsah spáry tak, aby tato spára nadále mohla plnit svoji funkci a nedrtil se beton na hraně bloků.

Nedostatečné krytí výztuže

Nedostatečné krytí výztuže je vizuálně zjistitelné podle rezavých skvrn na definitivním ostění. Jde o závadu vyskytující se alespoň v malé míře prakticky ve všech tunelech. Příčinou je nedostatečná fixace výztuže v prostoru nebo chybně prováděná betonáž. Dle chybějící tloušťky krycí vrstvy betonu lze sanaci nedostatečného krytí provádět různým způsobem.

V případě, že chybí krycí vrstva betonu do 20 mm, lze sanaci provést pouze pomocí schválených sanačních hmot. V případě, že krycí vrstva betonu je tenčí o více než 20 mm, je třeba sanační hmotu navíc vyztužit přikotvenou nerezovou sítí. Okraje sanačních oprav nesmí být prováděny do ztracena, ale musí být prováděny do zaříznuté definitivní betonové obezdívky v tloušťce minimálně 10 mm. Malé poškození, například spadlé vázací drátky, doporučujeme nesanovat, neboť každá oprava, zejména malá, dříve či později pravděpodobně odpadne. Veškeré opravy definitivního ostění je nutné kontrolovat poklepem při každé hlavní prohlídce, tj. jedenkrát za čtyři roky, vizuálně pak musí kontrola probíhat každý rok.

Nedostatečná životnost nátěrových a sanačních hmot

V prostorech dálničních tunelů je silně agresivní prostředí (na základě měření v provozovaných tunelech byl určen dle ČSN ISO 9223 stupeň C4 – vysoká korozní agresivita), které je způsobeno zejména oxidem siřičitým (SO2) a vzdušnou salinitou (chloridy, které jsou do tunelu zavlečeny v podobě rozmrazovacích látek z úseků před tunelem).

Nejlepší dlouhodobou bezpečnou ochranou proti agresivitě v tunelu je pouze kvalitně provedený beton. Nátěrové ani stěrkové hmoty v tunelu vzhledem k agresivitě prostředí dlouho nevydrží – proklamovaná odrazná vrstva se i přes pravidelné mytí brzy zašpiní a její světelný efekt je zanedbatelný.

Z tohoto důvodu doporučujeme nátěry v tunelech neprovádět. To má i další opodstatnění zejména z důvodů bezpečnosti – vlastní betonové ostění se po betonáži bohužel velmi často opravuje, provádí se takzvaná betonová kosmetika, a to v poměrně velkém rozsahu. Místa oprav je nutné znát a během provozu kontrolovat, nesmí tedy zůstat skryta pod nátěrem. Nároky na světlost vnitřního prostoru plynoucí z osvětlení lze lépe řešit použitím světlého či bílého cementu a světlého kameniva do betonu definitivního ostění.

Zatékání a usazování sanitru na ostění

Přestože jsou moderní tunely projektovány s izolací, případně je jejich ostění navrženo z voděnepropustného betonu, vytváří se v některých případech na vnitřním povrchu definitivního ostění sanitr. Pokud je jeho příčinou zatékání (například přes poškozenou izolaci), je nejlepším řešením organizovaný svod, který zabrání vnikání vody na vozovku (kde je usazování sanitru či její mrznutí v zimních měsících nebezpečné) a odvede vodu do drenážního systému tunelu.

V některých případech může mít usazování sanitru i jinou příčinu. Příkladem bylo usazování na chodníku v okolí šachty na čištění drenáže, aniž by zde evidentně zatékalo. Tento jev byl způsoben narušenou izolací napájecího kabelu při opravě betonu kolem šachty. Proud probíjel do chodníku a právě v tomto místě se vytvářel sanitr. Po dokončení mytí tunelu zde bylo v průběhu hlavní prohlídky naměřeno napětí 214 V. Kabel byl ihned odpojen a v krátké době proběhla celková oprava.

Dělicí stěny v propojkách

Dělicí stěny v propojkách by bylo z důvodu životnosti nejvhodnější budovat celé ze železobetonu. Toto řešení je však technicky obtížné. Pokud je stěna zděná a omítnutá, pak po poměrně krátké době dochází ze strany dopravní trouby k oprýskání (převážně u paty stěny). Z tohoto důvodu je optimálním řešením použítí ztraceného betonového bednění z kvalitního odolného betonu s přirozeným povrchem betonového bednění. Tuto konstrukci je nutno ošetřit pouze protiprašným nátěrem.

Betonová vozovka

Odštipování hran betonové vozovky

V mnoha případech se během provozu odlamují nebo drtí hrany na styku jednotlivých betonových desek vozovky. Příčinou je pravděpodobně nedostatečná výplň spáry (například horkou zálivkou), takže zde vzniká prostor pro usazování drobné drtě. Následným tepelným pohybem se drtí a odlamují hrany desek. Dle ČSN 73 6123-1 nesmí zálivka nebo tmel ve spáře přesahovat nad povrch CB krytu, ale podle teplotních podmínek v průběhu prací se doporučuje vyplňovat spáru přibližně 1–3 mm pod úroveň povrchu krytu.

Nedostatečná drsnost vozovky

Problémem vozovky v tunelu, kde nedochází k pravidelnému omývání deštěm, je zachování požadovaného parametru drsnosti krytu vozovky. Z tohoto důvodu je nutné drsnost pravidelně měřit. Pokud se dříve měřením zjistilo, že vozovka nemá dostatečné parametry drsnosti, povrch vozovky se brokoval (zdrsnil). Tento způsob řešení má však negativní vliv na další parametry vozovky a především na její životnost – v místech, kde bylo brokování provedeno, dochází k rychlé degradaci povrchu vozovky. Pro zachování dostatečné drsnosti je nutné vozovku v tunelu pravidelně mýt od zavlečených nečistot, prachu i zbytků pneumatik a v případě nedostatečnosti běžného postupu mytí použít mytí tlakovou vodou, tzv. „Jet Peeling“.

Vodorovné dopravní značení na vozovce

Trvanlivost vodorovného dopravního značení je velmi problematická, protože se zpravidla provádí až na poslední chvíli na beton vozovky, který není nijak upravený. Pro dosažení vyšší životnosti je třeba povrch nejdříve upravit například systémem „Jet Peeling“, tzn. povrch před nanášením zdrsnit a vyčistit tlakovou vodou – zejména je důležité odstranit film z betonového povrchu. Teprve poté je vhodné nanášet nástřik vodorovného dopravního značení.

Ze zkušeností z HP vyplývá problematické používání lepeného vodorovného dopravního značení, které pokud je lepeno na nedostatečně zdrsněný povrch betonové vozovky nebo dokonce na hladký povrch štěrbinových žlabů, nemá dlouhou životnost. Během provozu se odlupují a uvolňují větší kusy, které mohou být nebezpečné i pro vlastní provoz.

Dalším problémem je situování vlastní štěrbiny štěrbinového odvodňovače, která musí být umístěna mimo bílou čáru krajnice. Z tohoto důvodu je třeba používat typ štěrbinového odvodňovače, který má štěrbinu těsně vedle hrany chodníku a plocha pro dopravní značení vedle štěrbiny je kontinuální.

Poklopy ve vozovce

Již v rámci technického návrhu je ve vozovce nutné umísťovat minimální množství poklopů a i ty navrhovat zásadně mimo stopu kol. Měly by zde být prakticky pouze kanalizační poklopy – není třeba zde umisťovat například poklopy od vodovodu, technologie apod. Poklopy musí být uzamykatelné a položené ve směru jízdy tak, aby je jedoucí vozidlo případně „zabouchlo“.

Z hlediska dynamického namáhání vozovky okolo poklopů musí být poklop od betonové vozovky oddělen pružnou zálivkou. Poklopy v živičné vozovce musí být uloženy na pružné podložce z důvodu nebezpečí vzniku trhlin v okolí šachty. Trhliny jsou způsobené rozdílnou tuhostí konstrukce šachty a vozovky.

Pracovní a dilatační spáry v betonové vozovce

Mezi jednotlivými betonovými deskami vozovky jsou pouze kontaktní (pracovní) spáry, které jsou vyztuženy trny. Tyto těsné spáry prakticky neumožňují dilatační pohyb. Mezi vozovkou a bočními konstrukcemi však musí být dilatační spára, která je navržena tak, aby eliminovala nebezpečí odlišného chování betonu obrubníků nebo štěrbinových žlabů a betonu vozovky z hlediska objemových změn. Obě tyto spáry musí být řádně zaplněny zálivkou za horka, například typu N2 dle ČSN EN 14188-1, a případně pružnou vložkou. Prostorové umístění spár ve vozovce, chodníku a štěrbinovém žlabu či obrubníku musí korespondovat s umístěním spár v definitivním betonovém ostění tunelu, aby při vzájemném pohybu bloků nepraskaly navazující konstrukce.

Chodníky v tunelové troubě

Poklopy na kabelových šachtách (v chodníku)

Během provozu tunelu se kabelové šachty prakticky neotvírají. Jejich poklopy by měly být prachotěsné a zejména vodotěsné, protože voda zavlečená do tunelu dopravou (nákladní automobil doveze při dešti do tunelu až 50 l vody), sníh a voda z mytí tunelu proniká do šachet a při nefunkčním odvodnění vytváří v šachtě velmi agresivní prostředí. Proto je nutné tyto šachty kontrolovat pravidelně jedenkrát za čtyři roky při hlavní prohlídce. Zároveň je nutné šachty čistit od zanesených a naplavených nečistot a pročišťovat odvodňovací průvrty na dně šachet.

Ze zkušeností se konstrukčně nejvíce osvědčily betonové poklopy s nerezovými rámečky. Litinové poklopy bohužel v agresivním prostředí tunelu silně korodují a navíc se mohou stát předmětem zájmu sběračů kovů.

Poklopy na drenážních šachtách (ve výklencích)

Tyto poklopy se otevírají velmi často, takže musí být lehké a snadno manipulovatelné. I zde je nutné zajištění plynotěsnosti a vodotěsnosti, protože do drenážních vod nesmějí vnikat chloridy z vozovky (tato voda je často používána jako zdroj vody pro tunelový vodovod a také pro mytí tunelu) a vzdušný kyslík, který přispívá k tvorbě usazenin v drenážním potrubí i ve vlastní šachtě. Osvědčily se poklopy vyrobené z kompozitního materiálu, protože litinové poklopy korodují a zvětšují svůj objem, a z tohoto důvodu se s nimi obtížně manipuluje.

Výklenky pro hydranty je třeba navrhovat co nejmenší, bez zbytečných náběhů a zakrytí. Výhodným řešením je, pokud jsou navrženy ve shodném tvaru a velikosti jako výklenky pro čištění drenáže. Ve výklenku by měl být pouze vlastní hydrant a pod poklopem svisle umístěný uzávěr na přívodním potrubí hydrantu, který slouží při opravách nebo případné výměně hydrantu. Umisťování dalšího vybavení do výklenku (například hadice) je naprosto zbytečné, neboť na základě předpisů nemohou tyto prostředky jednotky IZS při zásahu používat a řidiči je zcela určitě sami nepoužijí.

Z důvodu výměn a oprav hydrantů je také nutné správné navržení nejen velikosti výklenku, ale také vhodná volba tunelového hydrantu, který je možné demontovat, aniž by muselo z důvodu velikosti jeho dílů dojít k destrukci hydrantu, nebo dokonce ostění výklenku.

Suchovod v propojce

Důležitým požárně-bezpečnostním prvkem je suchovod v propojkách. Toto jednoduché propojovací potrubí umožňuje převedení vody z pojízdné cisterny nebo hydrantu v nezasažené tunelové troubě do zasažené i při uzavřených dveřích v propojce. Toto potrubí musí být bez koncových kulových uzávěrů, neboť uzávěry, pokud s nimi není dlouhodobě manipulováno, velmi rychle ztrácejí svoji funkčnost. Pokud jsou již uzávěry naistalovány, je nutné je nechávat v poloze otevřeno, případně často provádět zkoušku jejich funkčnosti.

Vodovod v chodníku či ve vozovce

Pro umístění vodovodu v tunelu jsou dvě různá řešení – buď lze vodovod uložit do podkladních vrstev vozovky, nebo vedle kabelovodů do chodníku. Každá z těchto variant má své výhody a nevýhody.

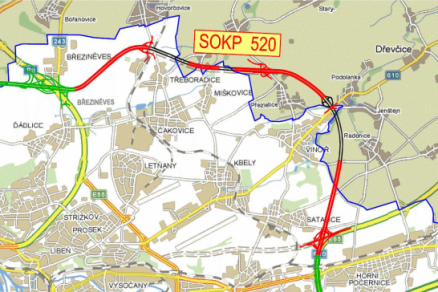

Z pohledu mimořádné události, která se stala na stavbě SOKP 514, lze však jednoznačně konstatovat, že je lepší umístit vodovod ve vozovce (zejména pokud má tunel spodní klenbu), neboť v případě havárie vodovodního potrubí lze provést opravu za obousměrného provozu v druhé tunelové troubě. V případě umístění vodovodu v chodníku je třeba z důvodů bezpečnosti během opravy vypnout veškeré kabelové sítě vedoucí podél vodovodu v kabelovodu pod chodníkem. Tyto sítě však zpravidla ovlivňují provoz v obou tunelových troubách, a proto by bylo nutné uzavřít během opravy pro dopravu celý tunel.

Dále jsou velmi důležité konstrukční detaily vodovodu. Potrubí musí být v chodníku izolováno nejen tepelnou izolací (v zimních měsících hrozí zamrzání vodovodu), ale také proti vlhkosti. To platí zejména v místech, kde vodovodní potrubí prochází kabelovými šachtami, protože zde dochází k vlhnutí izolace potrubí, a tím ke ztrátě funkčnosti izolace.

|

|

| Nedostatečné krytí výztuže | |

|

|

| Vodorovné dopravní značení | |

Poklopy na kabelových, drenážních a kanalizačních šachtách na portálech

Poklopy je třeba umísťovat co nejdále za svodidla mimo dopravní cestu, protože zde lze s výhodou využít jednoduchých kompozitových poklopů. V pojížděných místech je nutno používat litinové uzamykací poklopy s vysokou únosností (D400). Obecně je třeba vyžadovat, aby poklopy byly řádně zplna usazeny a v celém profilu podbetonovány. Jinak dochází k vyplavování materiálu, například pod zámkovou dlažbou a následně k propadávání přilehlé plochy či

vozovky.

Odvodnění šachet

Vlastní těleso kabelové šachty se provádí z betonu jako nepropustné. Přesto musí být kabelové šachty před portály vždy odvodněny, neboť sem voda proniká zejména kabelovými průchodkami, které nelze za rozumné náklady prakticky utěsnit.

Přechod typu vozovky na portálech

Přechod z betonové vozovky, která je ve vlastním tunelu, na vozovku s asfaltovým krytem vyžaduje speciální detail zajišťující plynulý přejezd vozidel. Není-li použito tohoto řešení, vznikají v místě přechodu, zejména v asfaltovém povrchu, poruchy. Jedná se převážně o prohlubně způsobené špatně fungujícím odvodněním v podkladních vrstvách vozovky.

Odvodnění – spadiště

V případě, že je na portálech navrženo spadiště s vývařištěm a uklidňovacím prostorem (vodním polštářem) pro padající vodu, je třeba, aby i voda ze spadiště (z vodních polštářů) měla možnost odtéci. V zimním období zde totiž dochází k vytváření zamrzlých rybníčků, které způsobují poruchy konstrukce.

Technologické vybavení tunelu

V tunelu je dle ČSN ISO 9223 stupeň korozní agresivity prostředí C4 – vysoká korozní agresivita. To odpovídá čtvrtémi stupni z pětistupňové škály. Charakteristika stupně korozní agresivity C4 je následující – mírná klimatická oblast s vysokým znečištěním (SO2 40 µg/m3 až 80 µg/m3) nebo značným vlivem chloridů (silný vliv solí rozmrazovacích prostředků, které jsou do tunelu zavlečeny z prostoru před tunelem). Z tohoto důvodu je nutné provádět pravidelné mytí tunelových trub tak, aby na povrchu kovových konstrukcí a technologických zařízení nezůstávaly agresivní soli či prachové částice, které napomáhají kondenzaci vlhkosti a způsobují korozi. Při prohlídkách tunelů byla zjištěna koroze nouzových svítidel umístěných na boku tunelu, koroze krytů kamer, tlumičů a těl ventilátorů a dále konstrukcí zabudovaných nerezových výrobků (například SOS skříní). Vzhledem ke specifickému prostředí v tunelu zásadně nelze používat výrobky pozinkované, které se sloučeninami v tunelu dobře reagují. Vhodnou povrchovou úpravou do tunelového prostředí je použití vysokosušinové epoximastixové až epoxidové barvy (EP a EPGF), které se v současnosti používají na konstrukce ve styku s mořskou vodou (konstrukce doků, lodě). U těchto nátěrů je předpoklad životnosti až 15 let.

V rámci HP prohlídek probíhá také kontrola provedení funkčních zkoušek technologického a požárně-bezpečnostního vybavení tunelu. Vzhledem k tomu, že četnost těchto zkoušek je podstatně větší než samotné HP, kontrolují se pouze protokoly o jejich průběhu a splnění případných podmínek provozuschopnosti těchto zařízení vyplývajících z protokolů.

Trvalý geotechnický monitoring (GTM)

Součástí HP je také vyhodnocení výsledků měření prováděné v rámci GTM. Monitoring se provádí vždy v průběhu výstavby díla a dále by mělo pravidelné měření probíhat i po jejím dokončení. Bohužel často po uvedení stavby do provozu se již GTM neprovádí, a tedy nejsou k dispozici informace o případných pohybech samotného tunelového díla a jeho interakci se stavem horninového prostředí v okolí tunelu. V případě zjištěných poruch definitivního ostění nebo portálových konstrukcí pak nelze zpětně vyhodnotit jejich příčiny a znesnadňuje najít vhodné řešení nápravy. Pravidelné měření GTM bylo řádně prováděno pouze u jednoho tunelového díla.

Doporučení

Technologické a stavební vybavení tunelu musí být navrženo tak, aby jej bylo možné obnovit nebo vyměnit během dlouhodobé odstávky pouze jedné tunelové trouby (při zachování obousměrného provozu ve druhé tunelové troubě). Dálniční tunely totiž nelze dlouhodobě uzavírat kompletně, protože ve většině případů neexistují plnohodnotné objízdné trasy.

Důležitým aspektem je také kontrola tunelového díla, kdy kromě kontroly během přejímky jednotlivých dokončených konstrukcí musí být možná i kontrola dokončeného díla během provozu nejen v rámci hlavních prohlídek, ale také při běžných prohlídkách prováděných správcem tunelu. Proto by měly být veškeré opravy a sanovaná místa jasně patrná. Z tohoto důvodu doporučujeme neprovádět v tunelech vnitřní nátěry betonového ostění a v případě stávajících tunelů tyto nátěry již neobnovovat.

Závěr

Při hlavních prohlídkách se prověřují všechny části zařízení tunelu z hlediska spolehlivosti, životnosti, použitelnosti, funkčnosti a především bezpečnosti. Musí být věnována pozornost zejména závadám a poruchám, na které bylo upozorněno při minulých prohlídkách. Na závěr se provede klasifikace tunelu s přihlédnutím k závažnosti a významu zjištěných poruch jednotlivých částí konstrukce, a to v kategorii I (bezvadný stav) až VII (havarijní stav) a stanoví se čas k odstranění zjištěných nedostatků.

Veškeré výše zmíněné závady jsou tedy vždy po vyhodnocení HP postupně odstraňovány dle harmonogramu oprav tak, aby byl zajištěn bezpečný provoz tunelového díla a bylo také minimalizováno riziko mimořádných událostí během provádění prací. Zkušenosti plynoucí ze všech proběhlých hlavních prohlídek budou nyní postupně zapracovány do vzorových listů, technických a technicko-kvalitativních podmínek a provozních dokumentací jednotlivých tunelů, aby se zamezilo jejich opakování na budovaných a plánovaných tunelových stavbách.

TEXT: Ing. Jiří Svoboda, Ing. Michal Hnilička

FOTO: PRAGOPROJEKT

Jiří Svoboda je vedoucí skupiny podzemních staveb ve společnosti PRAGOPROJEKT, a. s.

Michal Hnilička je projektant podzemních staveb ve společnosti PRAGOPROJEKT, a. s.

Článek byl uveřejněn v časopisu Inžinierske stavby/Inženýrské stavby.