Nátěry na průmyslové podlahy s použitím nanočástic

Povrchová ochrana konstrukcí průmyslových podlah je v současné době běžnou záležitostí. Se zvyšujícími se nároky na produkty rostou i požadavky na povrchové úpravy – a to zejména z hlediska jejich odolnosti proti opotřebení a tzv. bariérových vlastností v náročných provozech. Epoxidové pryskyřice dotované nanofilery tyto požadavky splňují i při menších výsledných tloušťkách povrchových úprav.

Vzhledem k tomu, že se neustále zlepšují vlastnosti všech používaných materiálů ve stavební výrobě, není překvapením, že se tento trend dotkl i nátěrových hmot. Vlastností, které investor (případně dodavatel) od nátěrů na betonové konstrukce požaduje, je celá řada. Vedle estetické funkce a nejrůznějších typů odolnosti samotného nátěrového systému se jedná také o ochranu betonové konstrukce, která je pro nátěr podkladem, a v neposlední řadě o co nejdelší funkčnost a životnost použitého výrobku. Veškeré tyto vlastnosti je možné ovlivňovat pomocí úpravy nátěrů.

Použití nátěrových hmot

U konstrukcí, kde je ze statických (případně i jiných) důvodů využito vynikajících vlastností oceli při namáhání v tahu, je potřeba vzít v úvahu vedle výše uvedených požadavků na nátěrové hmoty ještě ochranu výztuže uvnitř betonové konstrukce po celou dobu její životnosti. Výztuž je zdánlivě dostatečně chráněna samotným betonem, ale za určitých okolností může dojít k narušení této ochrany. Právě aplikací nátěrových hmot na železobetonové konstrukce lze riziko poškození konstrukce oddálit a při zodpovědné údržbě mu zcela zabránit. Příčinou narušení ochrany výztuže betonem je proces karbonatace.

Podlahové konstrukce jsou oproti konstrukcím stropů nebo konstrukcím stěnovým navíc přímo zatěžovány užitným zatížením, které je reprezentováno pohybem nejrůznějších vozidel, přepravních prostředků a chůzí osob. Povrchové úpravy proto musejí, vedle výše popsaných vlastností, mít zvýšenou povrchovou tvrdost a houževnatost, resp. odolnost proti obrusu. Dalšími sledovanými vlastnostmi jsou rovinnost, kluznost povrchu, omyvatelnost atd.

Testování nátěrových hmot

Všechny výše uvedené vlastnosti je možné u nátěrových hmot zlepšovat dotováním nejrůznějšími druhy nanočástic. Vzhledem k tomu, že oblast nanotechnologií je poměrně nová a normově není zcela podchycena, bylo nutné na počátku řešení projektu prověřit legislativní a normativní podklady, které lze použít k hodnocení vlastností nátěrových hmot dotovaných nanofilery. Pro upřesnění této metodiky testování a srovnání „vylepšených“ nátěrů byly zvoleny referenční nátěrové hmoty zahraničních i tuzemských výrobců a použity tři zástupci nátěrů na bázi epoxidových pryskyřic a jeden zástupce z řady polyuretanových nátěrů. Nátěrové hmoty jsou standardně zkoušeny lakařskými metodami, zatímco tzv. stavbařskými metodami in situ se ověřuje, zda nátěr nanesený na konkrétní konstrukci tyto vlastnosti opravdu splňuje.

Příspěvek se zaměřuje na zkušební metody prováděné v terénu (in situ) na skutečné konstrukci nebo v laboratoři na podkladních tělesech skutečnou konstrukci simulujících (tyto metody lze zařadit mezi stavbařské). Cíleny jsou především na ověření kvality nátěrů těsně po aplikaci, tedy v počátcích životnosti. Komplexní metodika zkoušení nátěrových hmot není ve stavbařské oblasti ustálena. Vhodnost použití jednotlivých stávajících zkušebních metod na nátěrové hmoty s vlastnostmi vylepšenými nanočásticemi byla ověřována studiem dostupných podkladů z různých zdrojů.

Právě vzhledem k tomu, že oblast nanotechnologií je poměrně mladým odvětvím, je v této oblasti nejobsáhlejším zdrojem informací internet. Zde je možné získávat informace nejen z elektronických médií, ale rovněž z různých zpráv nejrůznějších institucí, které se v této oblasti angažují. Dále se sběr poznatků zaměřil i na zkušenosti použití nanočástic v jiných oborech stavební praxe, než jsou pouze nátěrové hmoty.

Pro ověření vlastností nátěrových hmot s přídavkem nanočástic byla vytvořena referenční reálná betonová podlahová konstrukce. Podlahové konstrukce jsou v oblasti stavebnictví významným zástupcem mezi celkově realizovanými konstrukcemi a zároveň jsou vystaveny poměrně velkému namáhání. Kromě provádění testů nátěrů na reálné konstrukci bylo účelem i pozorování trvanlivosti nátěrů a případných změn jejich vlastností.

Pro ověření vlivu nanočástic na nátěrové hmoty byly vybrány dvě oblasti zkoušení, které mají výrazný vliv na použití nátěrových hmot a zároveň jsou vzorem pro možnosti ovlivnění dalších vlastností. Jedná se o zkoušku tzv. valivým obrusem a testování bariérových vlastností, především odolnosti proti prostupu vzdušného CO2.

|

|

|

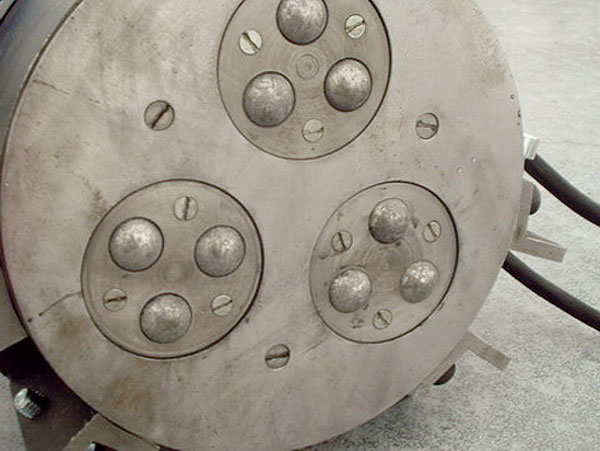

| Přístroj pro zkoušku valivým obrusem | Detail pojížděcího mechanismu přístroje |

Metoda valivého obrusu

Cílem zkoušky je zjistit odolnost nátěrové konstrukce nejen proti obrusu, ale i rázovou houževnatost a odolnost dynamickým účinkům.

Nátěr je při zkoušce zatěžován pojížděním ložiskových kuliček při relativně velkém zatížení po svém povrchu stálou rychlostí a po volitelný časový interval. Po skončení času zatěžování je vizuálně zhodnocen povrch a měřena hloubka probrusu, případně procento poškození zatěžované plochy zkoušeného nátěru. Také lze určit množství odstraněného materiálu. Nahrazuje se jím pojíždění podlah naloženými vozíky s kolečky z tvrdých materiálů, jako jsou ocel nebo polyuretany. Kolový tlak způsobený lokálním zatížením těmito přepravními prostředky mnohonásobně převyšuje uvažované plošné zatížení.

|

|

|

| Poškození nátěru po zkoušce valivým obrusem | ||

Právě zkouška tzv. valivým obrusem by měla přinést výsledky, které při běžném testování nátěrových hmot nelze získat. Vzorky nátěrů, které se jevily v laboratorních podmínkách i v ostatních zkouškách na reálné konstrukci slibně, mohou být touto zkouškou více prověřeny. Pro testování podlahových konstrukcí a nátěrů na nich není prakticky žádná dostupná zkouška, která by se svým pojetím blížila reálnému zatížení podlahových konstrukcí. Souběžně se pracuje na několika obdobných zařízeních, která se vzájemně liší celkovou hmotností a stopou, již zanechávají.

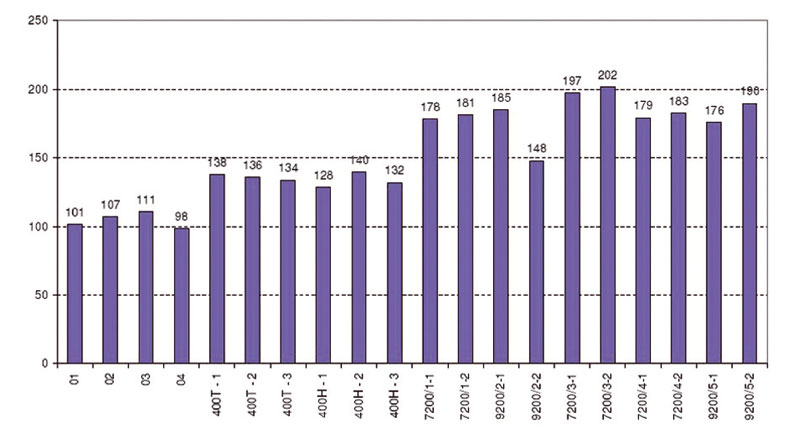

Testování odolnosti nátěru valivým obrusem (poškození %)

T – nanočástice rozmísené na tříválci, H – nanočástice rozmísené vysokotlakým homogenizátorem, D – neplněno

Testování bariérových vlastností

Mezi základní vlastnosti nátěrových hmot na betonové konstrukce patří jejich schopnost propouštět nejrůznější média z okolí k povrchu betonové konstrukce a zároveň na některá média působit jako bariéra. Hlavními bariérovými vlastnostmi, které jsou u nátěrových hmot na betonové konstrukce sledovány, jsou propustnost pro vzdušné CO2 a propustnost pro vodní páru. Obě tyto vlastnosti jsou relativně důležitým faktorem, který ovlivňuje použitelnost a celkovou životnost betonové konstrukce.

Propustnost pro vodní páru

Propustnost pro vodní páru je definována bezrozměrným koeficientem difuzního odporu µH2O, potažmo tzv. ekvivalentní difuzní tloušťkou (SD, H2O). Ekvivalentní difuzní tloušťku lze zjednodušeně popsat tak, že vztahuje odpor nátěru proti prostupu vodní páry (případně CO2) k odporu vzduchu s odpovídající tloušťkou. V případě prostupu vodní páry by ekvivalentní difuzní tloušťka měla být SD, H2O < 2 m. Větší odpor pro prostup vodní páry může mít zásadní vliv na odvod vody z přirozeně vlhké betonové konstrukce a případně vliv na její odolnost proti mrazovému porušení. Zkouška propustnosti pro vodní páry je prováděna podle ČSN 73 2580.

Propustnost pro vzdušný CO2

Propustnost nátěru pro vzdušný CO2 má zásadní význam pro ochranu železobetonových konstrukcí proti karbonataci betonu. Vzhledem k tomu, že pevnost betonu v tahu je řádově nižší než v tlaku, využívají se v betonových konstrukcích k přenesení tahových napětí ocelové vložky (výztuže), které přenášejí tato napětí místo betonu. Použití ocelové výztuže je v mnoha směrech výhodné (možnost tvarování, blízký koeficient teplotní roztažnosti k betonu, dobrá soudržnost s betonem atd.), ale má i některé nevýhody. Jednou z nich je koroze ocelové výztuže vystavené vlivům prostředí. Korozí dochází k postupnému narušování struktury ocelového prutu, odlučování a odpadávání šupinek zkorodované oceli, a tím se celkově oslabuje průřez výztuže.

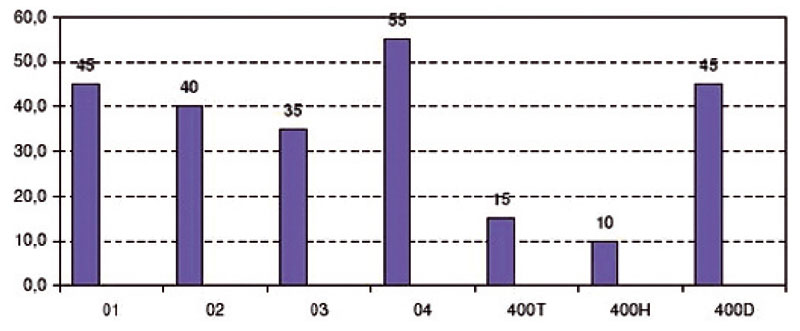

Integrální volumetrická metoda

Samotná měření byla prováděna integrální volumetrickou metodou, která přináší reprodukovatelné výsledky. Jednotlivá měření v průběhu řešení byla zaměřena na výběr perspektivních nátěrových systémů vhodných pro použití jako bariérových vrstev na betonové konstrukce. Obecným kritériem pro určení dostatečných bariérových vlastností je hodnota ekvivalentní difuzní tloušťky alespoň 50 m. Tato hodnota je odvozena od požadavku, aby nátěrové systémy měly desetinásobnou účinnost než samotná krycí vrstva betonu nad výztuží.

Koeficient difúzního odporu (µCO2) betonu v závislosti na jeho kvalitě (hutnost, pórovitost apod.) je uváděn v rozmezí 200 až 300. Při použití průměrné hodnoty difuzního odporu 250 a předpokládané základní tloušťky krycí vrstvy nad výztuží 20 mm dostaneme ekvivalentní difuzní tloušťku vzduchu pro 20 mm krycí vrstvu betonu 5 m. Z toho plyne, že pro efektivní ochranu železobetonových konstrukcí proti vzdušnému CO2 pomocí tzv. sekundárních prostředků je nutné požadovat od daného nátěru ekvivalentní difuzní tloušťku (SD, CO2) alespoň výše zmíněných 50 m.

Pro samotná měření, která mají mít přiměřenou reprodukovatelnost, je nezbytné připravovat syntetickou směs čistého vzduchu s obsahem 10 % objemových CO2.

Sorpční činidlo, kterým je koncentrovaný roztok hydroxidu draselného, je ve stanovených časových intervalech odebráno z měrného kelímku, rozloženo kyselinou chlorovodíkovou a objem uvolněného CO2 je změřen byretou s vysokou přesností. Po přepočtu na standardní teplotní a tlakové podmínky je možno takto stanovit hustotu difuzního toku přes proměřovanou polymerní membránu (nátěr). Jako podklad jsou využívány pórovinové obkladačky po prvním výpalu, tedy keramické porézní destičky s definovanou tloušťkou, které s procházejícím plynným médiem nereagují. Tento druh podkladního tělesa se porézností blíží ke struktuře betonu nebo malty.

Vzorek je zároveň po provedeném měření na tomto nosiči způsobilý pro další experimenty, kam může náležet například umělé stárnutí, chemické či mechanické zatěžování nátěrového souvrství apod.

Testování prostupu CO2 – volumetrická metoda

Postup zkoušení

Testování nátěrových hmot v průběhu řešení probíhalo v několika krocích. V první fázi byly vybrány vzorové, komerčně dostupné referenční nátěrové hmoty, které vedle získání referenčních hodnot u ověřených systémů byly použity také k ověření zkušební metodiky.

Dále byly postupně vyvíjeny nátěrové systémy tak, aby jejich podstatné vlastnosti byly dotováním plniva nanočásticemi vylepšeny. Po dobu řešení byly testovány formulace založené na různých pojivových systémech (epoxidové, akrylátové) a s různou mírou plnění pojiva. Stejně tak byly obměňovány druhy použitých plniv. Pro dosažení požadovaných vlastností je mimo jiné důležitým faktorem dokonalé rozmísení nanočástic v pojivu dané formulace. Lze toho docílit pomocí vysokotlakého homogenizéru, ultrazvukového dispergátoru a mísicího tříválce. Zpětnou vazbou lze ověřit, zda jsou jednotlivé vlastnosti porovnatelné s komerčně dostupnými nátěrovými hmotami.

Nové perspektivy

V průběhu řešení bylo experimentálně ověřeno, že plnění nátěrů časticemi, jejichž rozměry nepřesahují 100 nm, se jeví jako efektivní, a to jak pro zvýšení výsledné tvrdosti, tak pro zlepšení bariérových vlastností. Při použití nanočástic o objemu jednotlivých hmotnostních procent lze ovlivnit výsledné vlastnosti až o desítky procent. Podmínkou pro správnou funkci nátěru je pečlivý výběr částic (tvar, velikost, povrchová úprava) a jejich dokonalé rozmísení v pojivu.

Testovací metody, které byly v průběhu řešení vyvinuty a doladěny, napomohly k nejen k samotnému vývoji nových materiálů, ale bude možné je využít ve stavební praxi k hodnocení aplikovaných nátěrových hmot na betonové konstrukce nebo k jejich kvalifikovanějšímu výběru.

Ing. Zdeněk Vávra

Foto: autor

Zdeněk Vávra pracuje jako vedoucí obchodu a marketingu firmy Betosan, s. r. o.

Literatura

1. ČSN 73 2580 Zkouška prostupu vodních par povrchovou úpravou stavebních konstrukcí.

2. Technické podmínky pro sanace betonových konstrukcí TP SSBK II. Brno: Sdružení pro sanace betonových konstrukcí, 2003.

3. ČSN EN 1062- 6 Nátěrové hmoty – Povlakové materiály a povlakové systémy pro vnější zdivo a betony. Část 6: Stanovení propustnosti oxidu uhličitého. 2003.

4. Pumpr V. – Vávra Z.: Hodnocení prostředků sekundární ochrany železobetonu – Experimentální stanovení koeficientu odporu proti difuzi CO2. In: Beton TKS, č. 5, 2006.

5. DIN 51 951 Prüfung von Bodenbelagen – Verschleissprüfung bei Trocken-Roll-Verschleiss (Ebener-Verfahren) (Zkouška podlahových nátěrů – Zkouška odolnosti proti opotřebení při valivém obrusu za sucha).

6. Ciria Technical Note 140 – 1993 – Standard Tests for Repair Materials and Coatings for Concrete.