Systémy plechových střech

Plech jako střešní krytina provází lidstvo déle než dvě tisíciletí. Za tu dobu prošel nejednou proměnou. Materiál, který měl původně hlavně reprezentační funkci, se postupně rozšířil především pro své technické vlastnosti a finanční dostupnost.

Vývoj střech na kovové bázi

Nejstarší plechové střechy z obecných kovů byly z olova a z mědi. Jako nejstarší zachovalá měděná střecha se uvádí střecha dómu v Hildensheimu v Sasku z doby kolem roku 1180. Devatenácté století obohatilo sortiment střešních krytin o zinek, který se prosadil také v kombinaci s osvědčenou břidlicí, a to i díky pařížskému prefektu, architektu Georgovi Eugeniovi Haussmannovi, jenž změnil na krátký čas Paříž ve staveniště Evropy a špinavé úzké ulice nahradil vzdušnými bulváry. Hliník byl jako střešní krytina poprvé užit na přelomu devatenáctého a dvacátého století. Nejstarší hliníková střecha je na chrámu San Gioacchino v Římě z roku 1897. Dvacáté století rozvinulo výrobní technologie všeho druhu. Jako střešní krytina se v široké míře uplatňuje pozinkovaná ocel, v třicátých letech ocel nerezavějící – poprvé na známém art-decovém Chryslerově mrakodrapu. V současnosti se čisté kovy ve stavebnictví prakticky nepoužívají. Všechny materiály jsou legované, aby dosáhly optimálních technických vlastností.

Rozvoj technologie výroby a zpracování plechu ve dvacátém století přineslo i druhotné použití plechu z rozšířených kovových sudů a jiných obalů. Plech zůstává oblíbený především pro své užitné vlastnosti. Společně s rozvojem výroby plechu se vyvíjí i technika krytí.

Maloformátová krytí

Nejstarší jsou krytí maloformátová, což souvisí s výrobními možnostmi. Střešní šindele, šablony a desky však zůstávají oblíbené i u současných střech, které mají dostatečný spád. Maloformátové krytí nemá problémy s dilatací kovů, uplatní se nejen na báních a kopulích historických a historizujících staveb, ale velmi dobře se přizpůsobí i současným architektonickým požadavkům na budovách organických tvarů.

Falcovaná střecha

Klasikou mezi plechovými krytinami je v současnosti falcovaná střecha, jež se vyvinula z lištových technik krytí, původně zpracovávajících plechové tabule. Technika spojování byla postupně modifikována pro nejrůznější podmínky. Nahrazení plechových tabulí pásy ze svitku si vynutilo používání posuvných příponek pro řešení dilatačních problémů zejména u zinku (resp. jeho legované modifikace titanzinku) a hliníku, které mají tepelnou roztažnost nejvyšší. V poslední čtvrtině minulého století se rozšířilo strojní profilování a uzavírání falců. Přes značnou flexibilitu je falcování omezeno na šáry o délce do 10 m (výjimečně až 15m) a použití celoplošného bednění.

Krytí z pásů pomocí zaklapávacích systémů

Další technický vývoj přináší koncem dvacátého století plechové střešní krytiny, speciálně vytvořené pro krytí z pásů. Jde o systémy typu Ribbed roof. Díky speciálním spojům, příponkám a vyztužení silného materiálu podélným prolisováním není problém realizovat šáry o délce až 40 m, a to i z materiálů s vysokou tepelnou roztažností (hliník nebo zinek). Systém je přednostně určen pro jednoplášťové střechy a plech se klade přímo na tepelnou izolaci. Aplikace již není otázkou klempířsky-řemeslnou. Prvky jsou vyráběny strojně – odvalováním, vlastní kladení má charakter montážní, podobně jako uplatnění užitkových plechových krytin – vlnitého, resp. trapézového plechu. Nevýhodou systému Ribbed roof je určitá ztráta lidského měřítka. Šár dlouhý 40 m není problém vyrobit, jeho doprava běžnými prostředky je ale neřešitelná, a také manipulace na stavbě není nejjednodušší. Samotný profilovací stroj je jen obtížně mobilní a jeho provoz na stavbě se prodražuje. Systém prodražují i výrobně složité příponky a strojní uzavírání spojů. Díky složitým výztuhám je k dispozici jen omezený výběr šířky šárů.

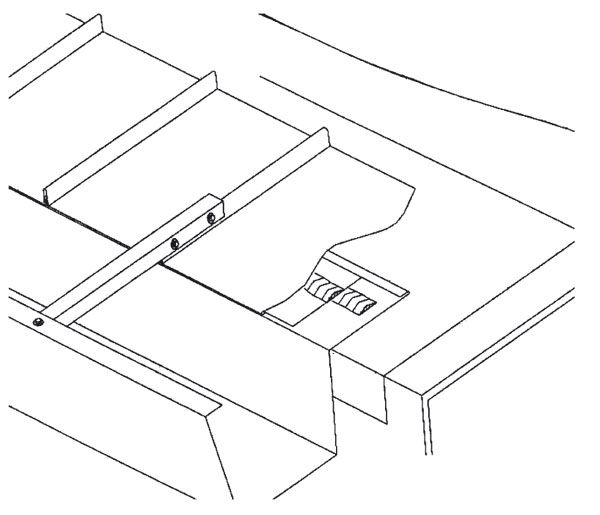

Nové systémy, které se navracejí k jakýmsi lidským měřítkům, pocházejí z Ameriky a pod různými komerčními názvy – Click dach, Snap lock, MELO – se prosazují po celém světě. Jsou velmi flexibilní a přizpůsobivé. Jejich základem je systém dlouhých zaklapávacích šárů. Stroj na profilování šárů je malý a je možno ho snadno převážet. Montáž je jednoduchá a nenáročná na použití speciálních strojů a nástrojů – sousední šáry jsou připojeny pomocí zaklapnutí speciálního podélného zámku (obr. 1). K zaklapnutí stačí zatížení váhou montéra – sešlápnutím (obr. 2). Vyrábějí se různé šířky šárů. Podélné vyztužení mělkými prolisy – sikováním je možné navolit podle potřeby. Úzké a vyztužené šáry z pozinkované oceli se obejdou bez celoplošného bednění, je možné je klást na latě. Volbou šířky šáru, sikování a případně i výšky zámku se otvírá široká paleta výsledného vzhledu i vlastností střechy.

|

|

| Obr. 1 Detail podélného zámku | Obr. 2 Montáž je velmi jednoduchá |

Systémy jsou dostupné v různých materiálových variantách, nejrozšířenější jsou lakovaná provedení (hliník a pozinkovaná ocel). Šáry je možné připevnit dvěma způsoby – systémem s jednoduchými posuvnými příponkami pro velmi dlouhé šáry (dle provedení a materiálu i přes 25 m) a systémy „nail strip“, které jsou bez příponek a připevňují se hřebíky nebo vruty do oválných otvorů připevňujícího pásku. I když je tím délka šáru omezena na 5 až 8 m, je velkou výhodou rozebíratelnost střechy. Po vyšroubování vrutů z pásku je možné šár nadzvednout.

Nové systémy vyhovují požadavkům flexibility a individualizace, což je příslibem úspěchu v jednadvacátém století.

Ing. Pavel Člupek

Foto: SAG

Autor je technicko-výrobním ředitelem firmy SAG, a. s.