Pružné nášlapné vrstvy podlah – jak předejít chybám

Pokud nedodržíme všechny předepsané technologické kroky realizace, ať už podlahových vrstev, nebo samotné podlahy, hrozí vznik poruch, které je z důvodů zabezpečené správné funkce podlahy nutné odstranit. Jak takovým chybám předejít?

Při řešení většího množství problémů nebo při pasportizaci staveb jsme v minulých letech v souvislosti s povlakovými krytinami podlah – podlahovinami zaznamenali opakující se výskyt některých chyb. Celkem bylo možné rozlišit dva základní projevy – konkávní (odseparování) nebo konvexní (vtáhnutí do dutin) deformace podlahovin. Vždy však šlo jen o projevy něčeho, co se odehrálo pod nášlapnou vrstvou. Příčiny poruch souvisely buď s roznášecí vrstvou, nebo se spojovacím materiálem (jako se součástí nášlapné vrstvy).

Abychom zajistili správnou a jednoznačnou interpretaci, budeme dodržovat terminologii zavedenou v ČSN 74 4505. Podlaha je soustava podlahových vrstev (souvrství), je uložená na nosném podkladu (například na stropě, upraveném podloží nebo na jiné nosné konstrukci) a to včetně zabudovaných podlahových prvků, dilatačních, kontrakčních a pracovních spár, které společně zajišťují požadované funkční vlastnosti podlahy. Podklad je všeobecné pojmenování pro část stavební konstrukce, na kterou se ukládají vrstvy podlahy. Používá se ve vztahu k souvrství podlahy nebo ke konkrétní vrstvě, např. podklad pod podlahu, podklad pod izolační, vyrovnávací nebo nášlapnou vrstvu apod.

Nášlapná vrstva je nejvrchnější podlahová vrstva zajišťující některé vlastnosti podlahy (např. vzhled, barevnost, odolnost proti opotřebování, bezpečnost proti uklouznutí, čistitelnost). Součástí této vrstvy je i spojovací materiál (lepidlo, tmel), kterým se nášlapná vrstva připevňuje na spodní vrstvu. Podlahovina je speciální výrobek určený pro nášlapnou vrstvu podlahy, která má typické funkční vlastnosti, obvykle na bázi organických materiálů (s polymerovým řetězcem). Roznášecí vrstva je vrstva podlahy zajišťující plošnou distribuci ztížení podlahy do nižších vrstev podlahy s cílem snížit napětí a deformace v těchto vrstvách.

Podlahový potěr je vrstva zhutnělého materiálu, obvykle směs pojiva, vody a plniva s maximálním zrnem menším nebo rovným 8 mm, nanesená na místě a ve vhodné tloušťce.Jemnozrnné cementové směsi mají většinou tendenci k smršťování a vzniku trhlin. V optimálním případě je poměr velikosti maximálního zrna plniva vůči tloušťce desky 1:4. Při běžných aplikacích se nedoporučuje poměr menší než 1:10. Podlahový potěr lze zhotovit z betonové mazaniny.

Zjištěné chyby a poruchy povlakových krytin

Obě skupiny chyb se vyskytly v občanských budovách. První skupinu reprezentují chyby odseparování povlakové vrstvy od potěru (roznášecí vrstva). Vizuální projev lze zjednodušeně popsat jako drobné bubliny, které se objevují náhodně nebo podle určitého vzorce jednotlivě či ve skupinách na povlakové vrstvě. V našich případech šlo většinou o rovnoměrné rozmístění chyb na podlahách v okolí stěn, v místnostech, které neměly v průběhu realizace zabezpečené přímé větrání. V jednom z případů šlo o těžko pozorovatelné (velmi drobné) bublinky. S ohledem na to, že tato podlaha byla definovaná jako antistatická a po uvedení místnosti do provozu by bylo prakticky nemožné realizovat opravu, musela být provedena diagnostika určení příčin a měření (plus případná oprava) před přivezením a zabudováním technologie.

Charakter chyb podlahy a jejich lokalizace s ohledem na celkovou dispozici podlaží podporoval předpoklad souvislosti s vlhkostí podkladu před aplikací PVC podlahoviny. Souhrnná plocha identifikovaných místností byla přibližně 900 m2. Podle informací poskytnutých zadavatelem byla PVC podlahovina aplikována na samonivelační podklad přibližně 7,1 dne po zhotovení samonivelační vrstvy. Z dostupných záznamů bylo zjištěno, že aplikace PVC podlahoviny předcházelo vysoušení dotčených prostor a informativní měření vlhkosti podkladu (samonivelačního potěru). Je však třeba podotknout, že efektivita vysoušení se časem rapidně snižuje, protože vrchní vrstva (samonivelační vrstvy) se dostává do rovnovážného stavu s okolním ovzduším.

Krátkodobě tak dosahuje nízké vlhkosti. Jakmile je ale v jejím pokladu vlhkost vyšší (například vlivem nějaké poruchy nebo tzv. „mokrého procesu“), tato samonivelační hmota zaujme rovnovážný stav s podkladem a to tak, že zvýší svou relativní vlhkost přijetím části fyzikální vázané vody z pokladu. Z protokolů o zkoušce bylo zjištěno, že byla použita (poměrně přesná) karbidová metoda. Z měření vlhkosti podkladu byly zjištěny hodnoty na úrovni přibližně 1,8 – 1,9 %. Na základě výsledků měření vlhkosti podkladu pak byla povolena aplikace PVC krytiny. Použitá karbidová metoda poskytuje údaje, které jsou (u cementu) v porovnání s konvenční gravimetrickou metodou přibližně o 1,4 % nižší.

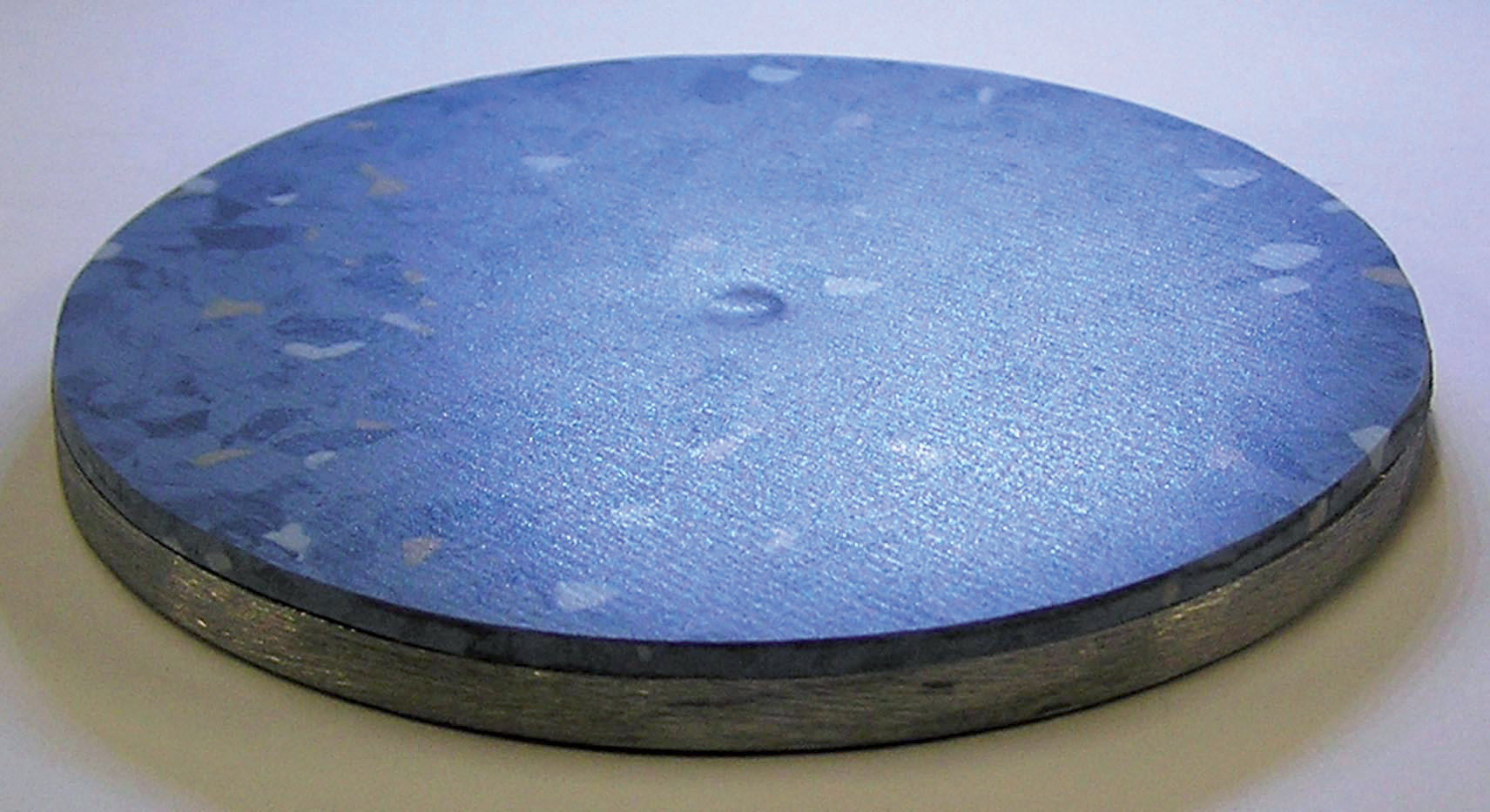

Měření vlhkosti se provádí minimálně na jednom zkušebním místě (obr. 1) na každých 100 m2. Minimální počet zkušebních míst je tři. Poloha zkušebních míst se vybírá v neosluněných částech podlahy, v koutech místností a v místech bez průvanu – ne blíže než 100 mm od svislé konstrukce. V protokolu o zkoušce se musí zaznamenat poloha zkušebních míst. Ve zmiňovaném případě zkušební místa požadavkům nevyhověla. Ve druhé skupině případů jde o konvexní projevy povlakových krytin na anhydritových potěrech. Na anhydritové potěry byly navržené povlakové krytiny – pružné podlahoviny s tloušťkami 2 mm a 3 mm na bázi PVC se zpevněným povrchem PUR.

Obr. 1 Sonda pod nášlapnou vrstvu

Nevýhodou roznášecích vrstev podlah na bázi anhydritu je, že se po znivelizování na jejich povrchu může vytvořit pěnivý povlak, a to zvláště tehdy, když se lijí z výšky nebo když se v průběhu zhotovení roznášecí vrstvy do nich dostane vzduch. Složení a tloušťka je u různých výrobků rozdílná. Pěnivý povlak obsahuje většinou kromě kompaktní, prakticky bezpórové sádry i uhličitan vápenatý (CaCO3), který jako moučnatá vrstva může způsobit problémy s přilnavostí. Platí nepsané pravidlo, že pěnivý povlak se musí do týdne obrousit, u některých výrobků už po dvou až třech dnech. Při broušení je třeba dávat pozor na nerovnosti, které se musí zbrousit dočista.

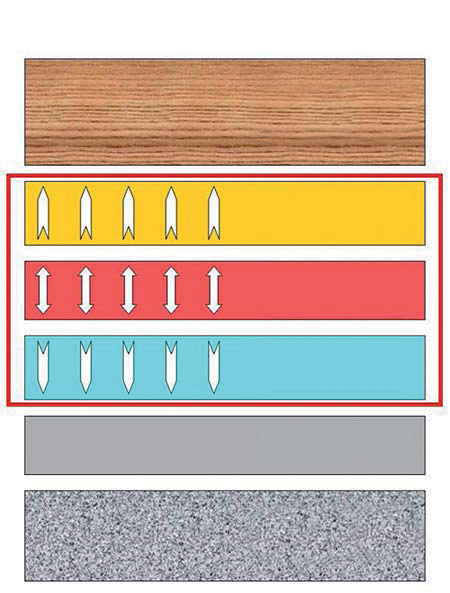

Obr. 2 Doporučená skladba podlahové konstrukce

Povrch anhydritového potěru se musí přebrousit v jednom pracovním kroku vhodnou bruskou s brusným papírem se zrnitostí 16 a potom vysát průmyslovým vysavačem, pokud neexistuje jinak znějící závazný předpis výrobce. Když se na povrchu vytvoří labilní vrstva nebo tenká skořápka (přepálená sintrová vrstva), jde o poruchu a tato porucha se musí odstranit například odbroušením. Stěrkové hmoty slouží na vyrovnání, nivelaci a zhotovení rovnoměrně nasákavého podkladu. Při použití disperzních lepidel vytvoří stěrková hmota potřebnou nasákavou nosnou podkladovou vrstvu. Zhotovení stěrkové vrstvy a její tloušťka závisí na druhu a složení pokladu, použitého lepidla, druhu a složení podlahoviny a způsobu jejího použití. Elastické a textilní podlahoviny lze bezpečně přilepit jen ve spojení s odborným stěrkováním.

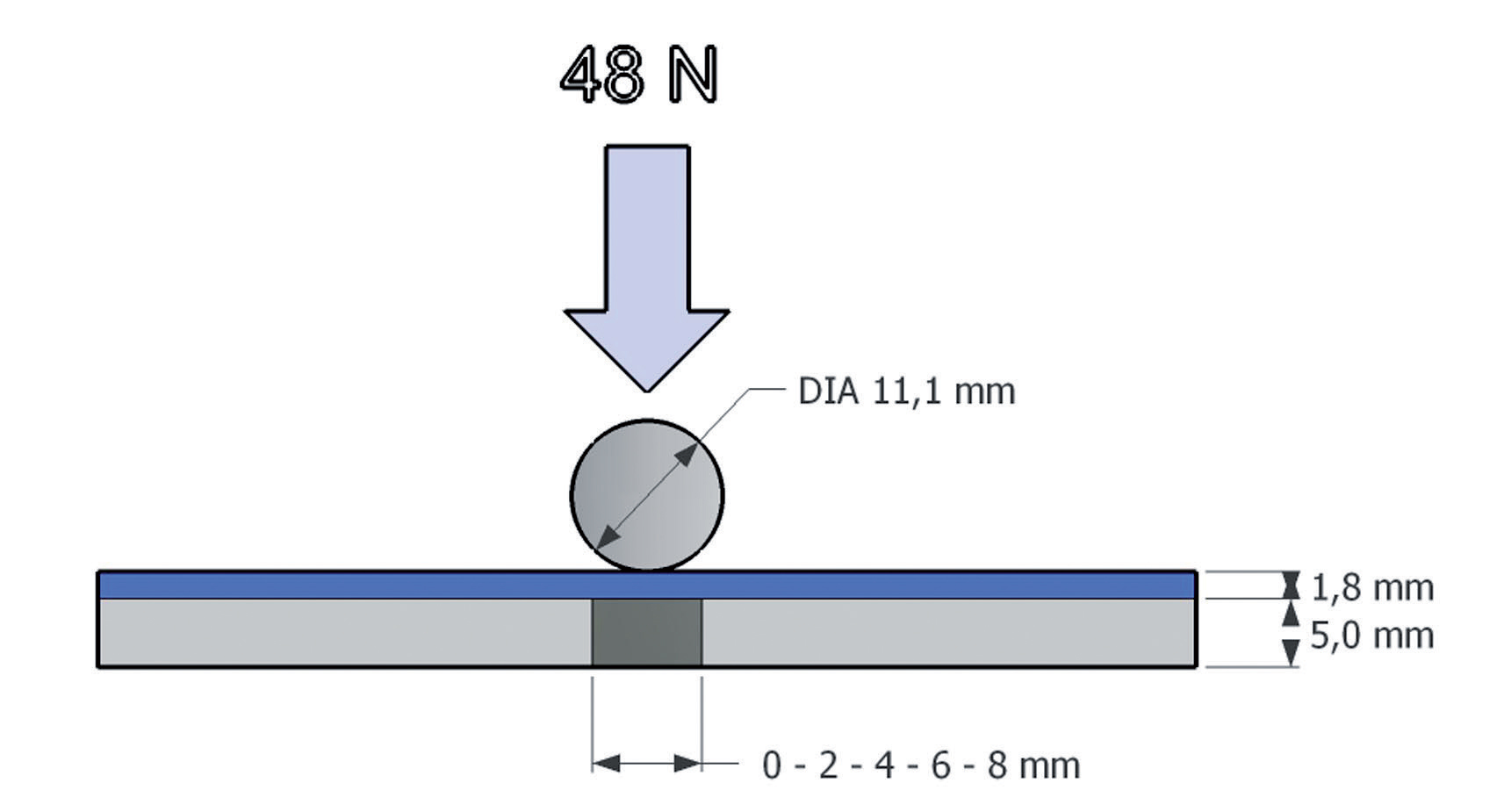

Obr. 3 Schéma zkoušky trvalých deformací

Doporučené skladby (obr. 2) podlahových konstrukcí jsou stále jen doporučení, tj. nejsou závazné. Vinylové podlahoviny, bezpečnostní podlahoviny a kobercové skládané podlahoviny mají společný požadavek na rovnost podkladu, aby bylo, kvůli jejich tloušťce přibližně od 2 mm, umožněno jejich správné uložení. Pokud jsou uložené na špatném podkladu, časem se na nich projeví všechny zářezy, hrbolky a nerovnosti, které se nachází pod nimi. Abychom těmto problémům zabránili, používáme vrstvu stěrky – obvykle o tloušťce 3 mm, pokud podlahu aplikujeme na beton, nebo i méně, pokud podlahovinu nanášíme na překližku (laminátovou podlahu). Stěrka se obecně považuje spíše za vyhlazující podklad než za vyrovnávací vrstvu.

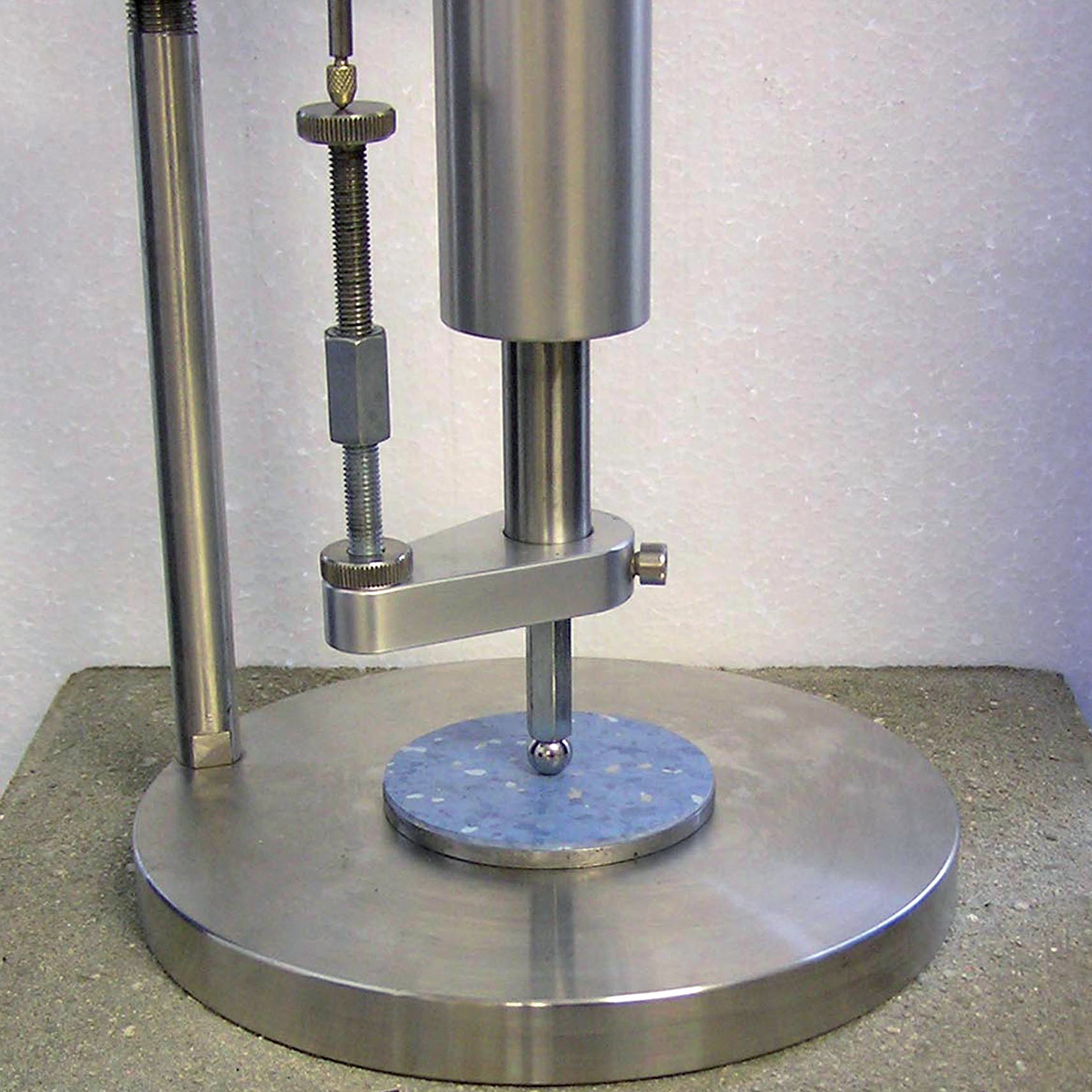

Obr. 4 Zkouška trvalých deformací

V konkrétních případech se setkáváme s přesným specifikováním požadavku na podklad (anhydrit) ve formě pevnosti v tahu povrchové vrstvy a s přesným požadavkem na obchodní název použitého lepidla. Z toho většinou vyplývá i předepsaná spotřeba lepidla. Zřídka se však uvádí dávkování podle kvalitativních vlastností povrchu roznášecí vrstvy. V jednom z případů byl na stavbě zkontrolován povrch anhydritových potěrů. Na povrchu byla identifikována přítomnost nerovností s charakterem dutin po vzduchových bublinách. Největší poměrné zastoupení měly dutiny s nepravidelným tvarem, jejichž půdorysný rozměr byl menší než plocha kruhu o průměru 6 mm. Ojediněle se vyskytovaly větší dutiny. V průběhu výstavby vznikla obava, že se tyto nerovnosti povrchu prokreslí i na povrch nášlapné vrstvy. Protože byla budova ve výstavbě a změna skladby podlahy (včetně stěrkování) by způsobila posunutí termínů odevzdání, přistoupilo se k hodnocení trvalých deformací povlakové krytiny při statickém zatížení (obr. 3).

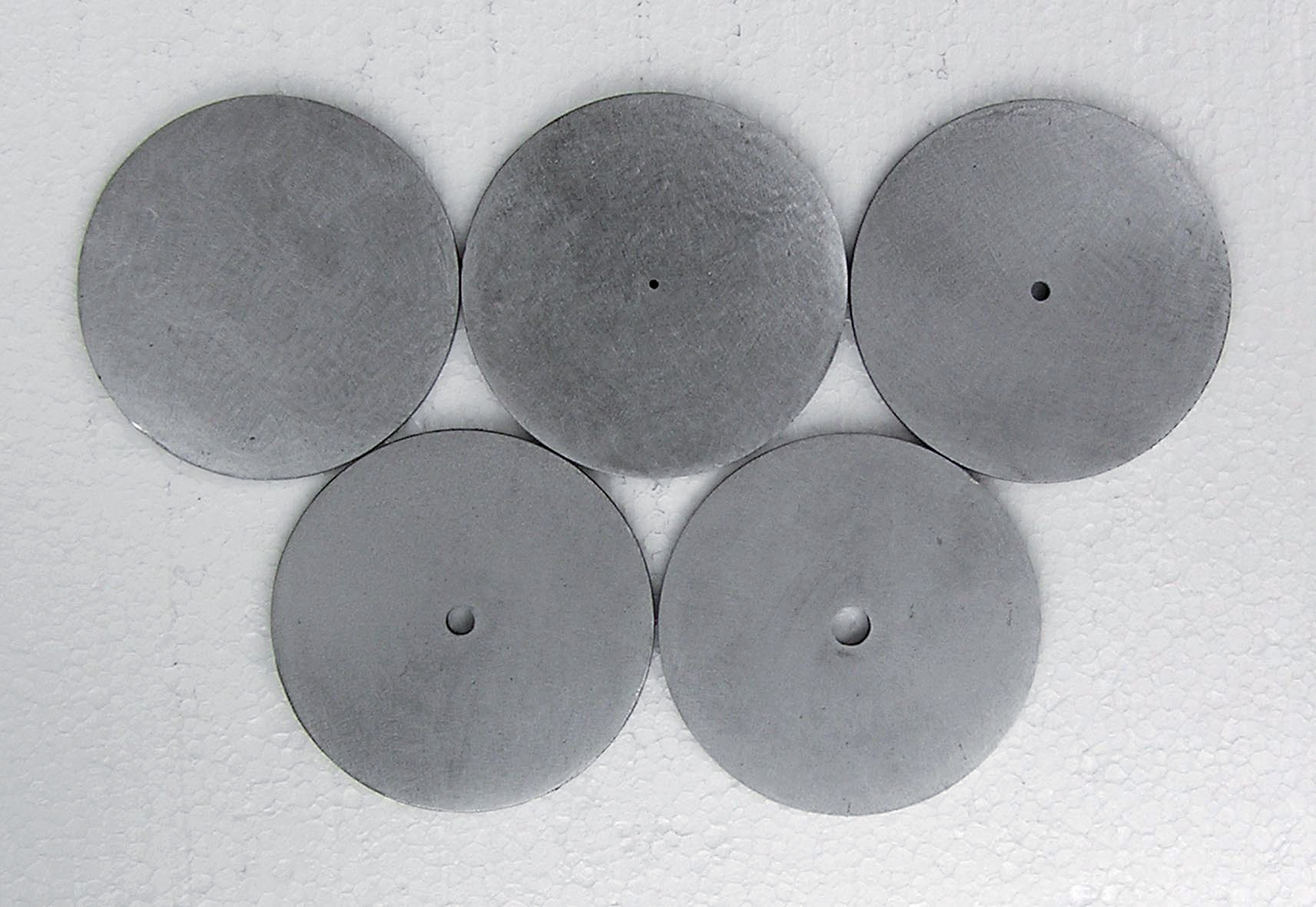

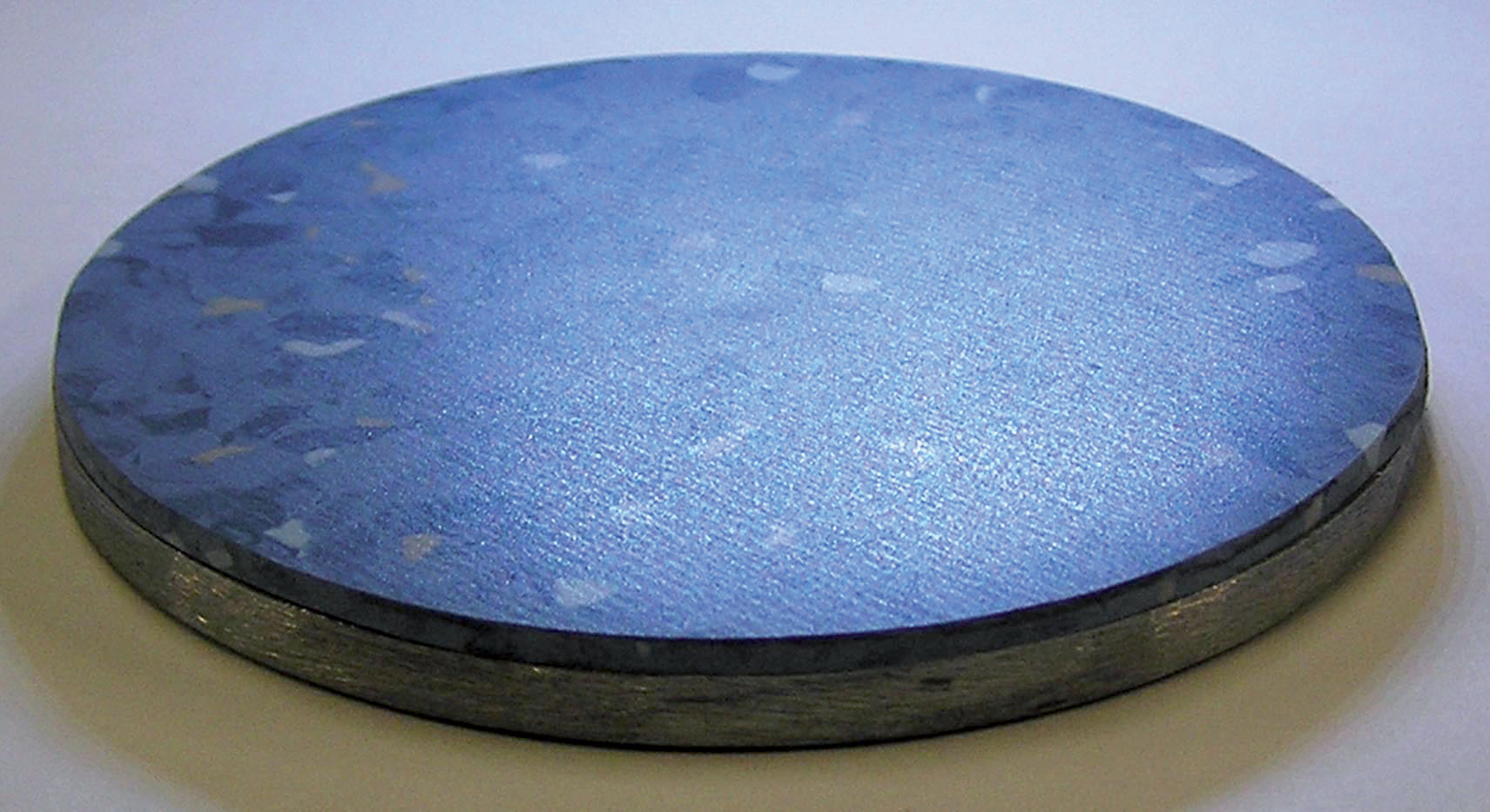

Obr. 5 Podložky simulující velikost pórů v potěru

Prvním způsobem bylo zatížení válcovým tělesem se silou 500 N v průběhu 150 minut (obr. 4 až 6). Následně se zkušební tělesa odlehčila a 150 minut se čekalo na jejich ustálení. Po tomto čase se změřila deformace, resp. tloušťka krytiny v místě zatížení (obr. 7). Identifikovány byly trvalé deformace s velikostí 0,02 mm, resp. 0,03 mm, což reprezentuje relativní trvalé deformace 1,10 % (bez otvoru v podkladu) a 3,31 % (s 8mm otvorem/dutinou v podkladu). Druhým způsobem bylo zatížení silou 48 N vnášené do podlahové krytiny prostřednictvím kuličky. Identifikovány byly trvalé deformace od 0,02 mm do 0,07 mm, což reprezentuje relativní trvalé deformace 1,10 % (bez otvoru v podkladu) a 3,87 % (s 8mm otvorem/dutinou v podkladu). Krom uvedených parametrů se zjistilo, že podlahová krytina má dobrou relaxační schopnost a deformace nad otvory s průměrem od 2 do 4 mm jsou po ustálení takřka neviditelné. Na základě těchto výsledků se rozhodlo, že původní skladbu podlahy (i přes uvedené nedostatky) může zákazník akceptovat.

Obr. 6 Deformace ihned po zkoušce

Obr. 7 Deformace po 150 minutách relaxace

Na závěr

Ve stavebnictví stále převládá dojem, že stavebníkem se člověk rodí. Opak je však pravdou. Je totiž jedno, jak dobře realizujete celou hrubou stavbu, když podceníte dokončovací práce a neovládnete technologie, doplatíte na to. Ať už zvýšením nákladů na výstavu na odstranění nedostatků, prodloužením termínu výstavby nebo nespokojeností zákazníka s detaily, které však ve většině případů vytváří celkový dojem z práce.

TEXT: Ing. Peter Briatka, Ph.D., MBA, skupina COLAS Slovensko, Ing. Jana Olšová, Stavebná fakulta STU

FOTO: archiv autorů/Pixabuy

Literatura

1. STN 74 4505: 2013: Podlahy. Spoločné ustanovenia. Navrhovanie a zhotovovanie.

2. STN EN 433: 1997: Pružné dlážkoviny. Zisťovanie trvalej deformácie po statickom zaťažení.

3. Blaich, J.: Poruchy stavieb, JAGA GROUP, Bratislava, 2001.

4. Briatka, P., Gašparík, J.: Chyby a vady povlakových krytín podláh, Domo, Roč. 21, č. 2, Praha, 2017

Článek byl uveřejněn v časopisu Realizace staveb 1/2018.