Bezpečnost provozu plynových zařízení

aké jsou příčiny havárií plynových zařízení? Jaká by měla být bezpečnost jejich provozu podle platné legislativy? I když se v současnosti klade větší důraz na využívání energie získané z obnovitelných zdrojů energie, téměř 94 % obyvatel Slovenské republiky využívá zemní plyn – na každodenní vaření, přípravu teplé vody nebo vytápění.

Využívání zemního plynu je pohodlné (neomezená dodávka 365 dní v roce a 24 hodin denně) a finančně výhodné. Jelikož na území Slovenska se nenacházejí velké zásoby zemního plynu, dováží se k nám z nalezišť vzdálených několik tisíc kilometrů. Přepravuje se plynovody nebo tankery jako zkapalněný plyn od přepravních sítí přes rozvodné plynárenské zařízení až do našich domácností. Při vlastnostech zemního plynu, jako je hořlavost a výbušnost, se však nesmí zapomínat ani na rizika vznikající přepravou a užíváním zemního plynu při nedodržení předpisů a nařízení podle platné legislativy. Stále více se v médiích objevují informace o požárech a výbuších objektů, kde byl hlavní příčinou právě unikající plyn. Proto je na místě otázka: jaké jsou příčiny havárie plynovodů?

Vlastnosti zemního plynu

Zemní plyn je přírodní hořlavý plyn, který se využívá jako plynné fosilní palivo. Patří do skupiny vytápěcích plynů využívaných na vytápění, vaření a přípravu teplé vody v elektrárnách, teplárnách, kogeneračních jednotkách a v dopravě (na pohon motorových vozidel). Zemní plyn je směs vyšších uhlovodíků, z nichž 93 až 99 % objemu tvoří metan. Je to bezbarvý, sám o sobě nezapáchající, hořlavý a nejedovatý plyn. Je lehčí než vzduch, nedýcatelný a dusivý. Při jeho úpravě se do něj přimíchává odorant – zápachová látka, která mu dodává varovný zápach, aby byl v ovzduší identifikovatelný. Při dokonalém spalování zemního plynu vzniká oxid uhličitý (CO2) a voda. Při jeho nedokonalém spalování však vzniká už i jedovatý oxid uhelnatý (CO) [1].

Základní charakteristické vlastnosti zemního plynu jsou:

- zápalná teplota,

- mez výbušnosti,

- mez zápalnosti,

- rychlost hoření,

- fyzikální veličiny,

- tepelná pohoda,

- Wobbeho číslo [1].

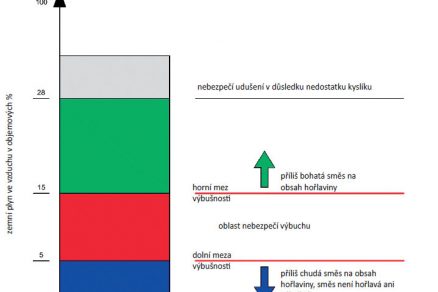

Směs plynného paliva a vzduchu hoří pouze v určitém rozpětí koncentrace plynného paliva ve směsi. Mimo tohoto rozpětí nelze směs zapálit. Při spalování plynu při konstantním objemu (v uzavřeném prostoru), ale i v otevřeném prostoru, dochází vlivem pomalého odvodu spalin a tepla k nežádoucímu spalování. Za těchto podmínek – zvýšené teploty a tlaku – jsou meze zápalnosti jiné, zpravidla menší. Nazýváme je mezemi výbušnosti. Ve směsi se vzduchem je zemní plyn výbušný od 5 % (dolní mez výbušnosti) do 15 % (horní mez výbušnosti). Pokud se směs plynu a vzduchu pohybuje procentuálně v horní mezi výbušnosti, znamená to, že směs je příliš bohatá na obsah hořlavin. V opačném případě, pokud se nachází v dolní oblasti meze výbušnosti, znamená to, že směs je příliš chudá na obsah hořlavin (směs se vzduchem není ani výbušná ani hořlavá). Na obr. 1 jsou znázorněny meze výbušnosti. Meze výbušnosti se vypočítají podle STN 38 6405 – Plynová zařízení. Bezpečnost provozu (únor 1988) takto:

Výpočet meze výbušnosti

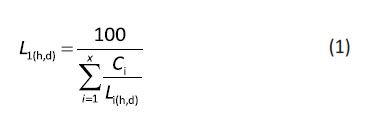

a) Horní mez výbušnosti L1h nebo dolní mez L1d výbušnosti hořlavých plynů ve směsi se vzduchem nebo kyslíkem bez inertů (v objemových % hořlavého plynu) se vypočítá podle vzorce (1):

|

kde

Lih (Lid) je horní (dolní) mez výbušnosti složek hořlavého plynu ve směsi se vzduchem nebo kyslíkem (v objemových % hořlavé složky),

Ci – koncentrace složek v hořlavém plynu (v objemových %).

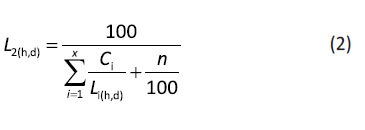

b) Horní mez L2h nebo dolní mez L2d výbušnosti hořlavých plynů ve směsi se vzduchem nebo kyslíkem s malým (max. 10 objemových %) obsahem inertů (v objemových % hořlavého plynu) se vypočítá ze vzorce (2):

|

kde n je součet koncentrací nehořlavých (inertních) složek v plynu (v objemových %).

c) Horní mez L3h nebo dolní mez L3d výbušnosti hořlavých plynů ve směsi se vzduchem nebo kyslíkem s obsahem inertů vyšším než 10 objemových % (v objemových % hořlavého plynu) se vypočítá podle vzorce (3):

|

kde n je součet koncentrací nehořlavých (inertních) složek v plynu (v objemových %),

L´h (L´d) – horní (dolní) mez výbušnosti hořlavého plynu ve směsi se vzduchem nebo kyslíkem přepočítaná na složení hořlavého plynu bez inertních složek (v objemových %) – výpočet podle vzorce a) [5].

Příčiny havárií plynových zařízení

Jako nejčastější příčiny vzniku havárií plynových zařízení (potrubní síť, plynové spotřebiče, armatury apod.) se uvádějí špatný technický stav zařízení, nedodržení provozních předpisů na bezpečný chod zařízení a úmyslné poškození zařízení.

Pod špatným technickým stavem zařízení se rozumí:

- korozní poškození,

- provozní opotřebování,

- únava materiálu,

- skrytá materiálová chyba,

- nevhodné konstrukční řešení.

Nedodržení provozních předpisů na bezpečný chod zařízení:

- tlakové, tepelné a silové přetížení zařízení,

- neoprávněný zásah do zařízení,

- zanedbaná nebo nevhodná údržba a montáž.

Úmyslné poškození zařízení (považuje se za úmyslný trestný čin):

- úmyslné otevření a nezapálení hořáků na sporáku,

- úmyslné uvolnění spojovací matice na přívodu plynu do plynového spotřebiče apod. [2].

Špatný technický stav plynových zařízení

Špatný technický stav plynových vytápěcích těles, sporáků, potrubních rozvodů plynu, kouřovodů a komínů se podepisuje pod velkou část výbuchů a požárů ve stavebních objektech (bytové domy, rodinné domy, průmyslové objekty aj.). Pod špatným technickým stavem těchto zařízení se rozumí hlavně korozní poškození části plynovodu nebo plynového spotřebiče, provozní opotřebování těchto zařízení, ztráta těsnosti montážních spojů atd. Za to, že korozní poškození a provozní opotřebování těchto zařízení mohou přerůst až do reálného rizika úniku plynu (obr. 2), může v převážné míře zanedbávání pravidelných revizí a kontrol plynových zařízení. Je důležité si uvědomit, že od uvedení do provozu musí být určena osoba, která je zodpovědná za provoz plynovodu (nebo jeho částí) a označuje se jako „osoba zodpovědná za provoz“. Tato osoba je povinná zabezpečovat pravidelné čištění a kontrolu těchto zařízení osobou s odbornou způsobilostí na vykonávání těchto činností, jak uvádí STN EN 1775 Zásobování plynem [3]. V normě jsou uvedeny i povinnosti a práva osoby zodpovědné za provoz. Pravidla revizí a kontrol těchto plynových zařízení jsou uvedena v TPP 704 01 [6] a STN 38 6405 [4]. Podmínky pro organizace, které vyrábějí plynová zařízení, montují je, mají je v provozu či opravují, udržují nebo vykonávají jejich revize, se ustanovují ve zmiňované normě STN 38 6405 a ve vyhlášce Ministerstva práce, sociálních věcí a rodiny Slovenské republiky č. 508/2009 Z. z. [8].

Obr. 2 Korozní poškození plynového ocelového potrubí [2]

Kontrola zařízení

Při kontrole zařízení se posoudí, zda stav zařízení, které je v provozu, zodpovídá požadavkům na zajištění bezpečnosti práce a technických zařízení a požadavkům na požární bezpečnost. Kontrola se musí vykonat do konce kalendářního měsíce, v němž končí její lhůta. Při vykonávání kontroly se vykoná i kontrola ovzduší a netěsnosti. O kontrole zařízení, která se vykonává nejméně jednou za rok, zapíše pověřený pracovník záznam do provozního deníku. Záznam obsahuje potřebné údaje stanovené zákonem [4].

Revize zařízení

Pod revizí zařízení se rozumí celkové posouzení, při němž se prohlídkou, vyzkoušením, případně měřením zjišťuje provozní bezpečnost a spolehlivost zařízení nebo jeho částí a posoudí se i technická dokumentace a odborná způsobilost obsluhy. Revizní kontrola plynových zařízení se vykonává nejméně jedenkrát za tři roky, pokud to není jinými předpisy nebo orgány stanoveno jinak. Organizace, která má zařízení v provozu, je povinná vypracovat harmonogram revizí nejméně na tříleté období a upravovat ho podle provozních zkušeností a technického stavu zařízení. Revizní kontrola se musí vykonat do konce kalendářního měsíce, v němž končí její lhůta. Vykonává se hlavně po uplynutí zkušebního provozu, po generální opravě, zásazích, které měly vliv na bezpečnost a spolehlivost provozu zařízení, po odstávce zařízení na období delší než šest měsíců, po nucené odstávce zařízení z důvodu provozní nehody nebo poruchy. Revize se nemusí vykonávat po přechodu zařízení na jiný vytápěcí plyn a po běžných opravách nebo údržbách plynových zařízení (například po výměně filtrů či armatur nebo po demontáži a výměně spotřebiče s jmenovitým výkonem nižším než 50 kW apod.). Po vykonání revize je revizní technik povinný sepsat správu podle ustanovení vyhlášky č. 508/2009 Z. z. [4, 8].

|

|

Obr. 3 Destrukce komínového tělesa

Lhůty čištění a kontroly komína

Při kontrolách plynovodu a plynových spotřebičů se nesmí zapomínat na čištění, kontrolu a zkoušení komínů a kouřovodů. Mnohé komíny v současnosti neodpovídají požadavkům moderní vytápěcí techniky ani požadavkům na požární bezpečnost (obr. 3). Horší tah, nedostačující tepelněizolační vlastnosti a citlivost na vlhkost jsou nevýhodou hlavně u starších komínů. Zanesení komínů a kouřovodů, nevhodně použitá tepelná izolace, nesprávná účinná výška komína nebo neodborná montáž komínového tělesa představují často příčiny vzniku havárií s katastrofálními následky, při nichž nastává výbuch objektu nebo jeho části a vyhoření prostorů, jimiž jsou komínová tělesa vedena. Zároveň spaliny unikají zpět do prostoru a vzniká tak nebezpečí udušení. Lhůty na čištění a kontrolu komínů během jejich provozu vyplývají z ustanovení vyhlášky Ministerstva vnitra SR č. 401/2007 Z. z. o technických podmínkách a požadavcích na protipožární bezpečnost při instalaci a provozování palivového spotřebiče a zařízení ústředního vytápění a při výstavbě a používání komína a kouřovodu a o lhůtách jejich čištění a vykonávání kontrol. Pokud jsou na komínové těleso připojeny spotřebiče s celkovým tepelným výkonem do 50 kW, kontroluje se:

- jednou za čtyři měsíce, pokud jsou ke komínu připojeny spotřebiče na tuhá paliva nebo spotřebiče na kapalná paliva,

- jednou za šest měsíců, pokud jsou ke komínu připojeny spotřebiče na plynná paliva a pokud jde o komín bez vložky,

- jednou za dvanáct měsíců, pokud jsou ke komínu připojeny spotřebiče na plynná paliva a pokud jde o komín s vložkou.

Pokud jsou na komínové těleso napojeny spotřebiče s celkovým tepelným výkonem větším než 50 kW, kontroluje se:

- jednou za dva měsíce, pokud jsou ke komínu připojeny spotřebiče na tuhá paliva nebo spotřebiče na kapalná paliva,

- jednou za šest měsíců, pokud jsou ke komínu připojeny spotřebiče na plynná paliva.

Komín, na který je napojen spotřebič na plynné palivo typu C, se musí během provozu kontrolovat a čistit nejméně jednou za rok [1], [7].

Požadavky na bezpečnou montáž a provoz plynových zařízení

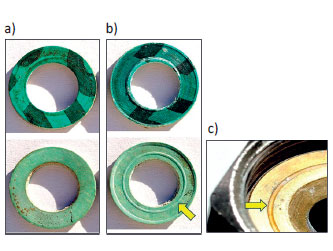

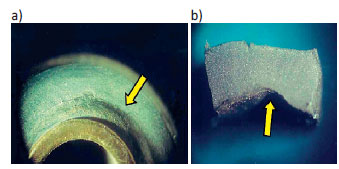

Velké riziko při vzniku nebezpečí výbuchu plynu v objektech představuje netěsnost systému způsobená nekvalitní montáží nebo stárnutím těsnění armatur a potrubních spojů. Nedokonalé vyhotovení spoje, resp. nekvalitní montáž spoje (například nedostatečné dotažení spojovací matice spoje – obr. 4a až 4c), by se mělo projevit hned při první kontrole po napuštění plynu do systému, tj. při zkoušce těsnosti plynovodu. Za správné vyhotovení spoje zodpovídá montážní firma, která je povinná vystavit potřebnou dokumentaci o montáži a vykonaných zkouškách. To znamená, že montážní firma odstraní vzniklou chybu ještě před uvedením plynového zařízení do provozu. Závažnějším problémem, hlavně při použití gumových těsnicích kroužků, bývá to, že těsnění léty stárnou, nabírají trvalé deformace (obr. 5a a 5b) a ztrácejí tak přítlačnou sílu na utěsňované čelní plochy armatur a potrubí, což výrazně zvyšuje riziko úniku plynu přes kontaktní plochy těsnění. Z uvedeného je zřejmé, jak důležitá je kontrola těsnosti spojů hned po samotné montáži, ale i v pravidelných intervalech po montáži tak, jak to udávají platné předpisy. Jen malé procento požárů a výbuchů způsobují skryté materiálové chyby nebo výrobní chyby zařízení. Důvodem je především dobrá kvalita výroby těchto zařízení, ale i dobrá kvalita montáže plynovodů a prací spojených s uváděním plynových spotřebičů do provozu. Tyto práce realizují osoby s příslušnou kvalifikací a oprávněními, takže případné nedostatky na zařízení zpravidla spolehlivě indikují a odstraní již při spouštění zařízení do provozu (zkoušky těsnosti a pevnosti plynovodu, kontrola správného chodu a vnitřní těsnosti zařízení apod.). I dnes má ještě stále velké množství budov plynové instalace z dob jejich výstavby, což znamená z období před druhou světovou válkou. I když se použily velmi kvalitní materiály, postupně dožívají vzhledem ke korozi materiálu. Navíc, rozvody plynu v těchto objektech byly dimenzovány na plynové spotřebiče, které se v současnosti vyměňují za účinnější, úspornější a ekonomicky výhodnější. Proto je potřeba zohlednit, zda navržené systémy rozvodů plynu vyhovují provozním požadavkům daných plynových spotřebičů. V současnosti se vlivem nového trendu úspor energie při zateplování objektů a výměně oken často zapomíná na požadavky a podmínky umisťování plynových spotřebičů z hlediska větrání, přívodu vzduchu a objemu místností. Nesmí se zapomínat na to, o jaký typ plynového spotřebiče jde. Tato informace je důležitá hlavně z hlediska minimální výměny vzduchu infiltrací a, samozřejmě, i potřeby vzduchu na spalovací proces. Plynové spotřebiče jsou klasifikovány ve třech kategoriích A, B, C. Základní prostorové požadavky na objem místnosti a výměnu vzduchu na bezpečný chod těchto spotřebičů uvádí TPP 704 01. Plynové spotřebiče se umisťují jen do prostorů, které vyhovují požadavkům stanoveným předpisem a návodem výrobce. Jejich umístění je možné jen v takových prostorech, které svými rozměry, větráním, přívodem vzduchu a určením odpovídají danému zhotovení a funkci spotřebiče, resp. jeho jmenovitému příkonu [6].

|

|

Obr. 4 Snímky fíbrových těsnění Dvě strany těsnicího kroužku po nedostatečném dotažení spoje, bez trvalé deformace čelních ploch (vlevo pod sebou), dvě strany těsnicího kroužku po řádném dotažení spoje (ve středu pod sebou) s viditelně vyprofilovanými dosedacími plochami spoje (drážka na dosedací ploše a její zrcadlový obraz na povrchu těsnění – pozice označené šipkami) [2]

Dodržování provozních předpisů na bezpečný chod zařízení

Jako zařízení nejsou plynové spotřebiče samy o sobě nebezpečné. Jsou vybaveny zabezpečovacími systémy jako tepelná pojistka, pojistka proti zpětnému toku spalin přes přerušovač tahu, pojistka plamene, samočinný uzavírací ventil apod. (závisí to na výrobci konkrétního plynového spotřebiče). K výbuchům nebo otravám osob oxidem uhelnatým však může dojít například při úmyslném znefunkčnění těchto zabezpečovacích systémů uživatelem spotřebiče (opětovné vypínání ochran a problémy se startem spotřebiče), ale i úmyslným poškozením plynového spotřebiče jako celku (zkratové řešení manželských rozvodů, dědických sporů…). Jen málokdy nastanou výbuchy nebo otravy v důsledku výrobní chyby na zařízení. Častějšími příčinami bývají i neodborná (laická) montáž plynového spotřebiče a zanedbaná údržba nebo neoprávněný zásah do zařízení. V normě STN 06 1401 Lokální spotřebiče na plynná paliva se uvádějí podmínky montáže zařízení, jejich kontroly a také povinnosti výrobců a dodavatelů těchto zařízení. Plynová zařízení mohou montovat a opravovat organizace, které mají na tuto činnost oprávnění od oprávněné právnické osoby. Tyto práce mohou vykonávat pouze osoby odborně způsobilé a s platným osvědčením. V normě jsou uvedeny i požadavky na těsnění spojů, přívod spalovacího vzduchu, odvod spalin a požadavky na vybavení spotřebiče tepelnou pojistkou proti zpětnému toku spalin. Všechny plynové spotřebiče musí mít ruční nebo automatické uzavírací zařízení na uzavření přívodu plynného paliva do hořáku [5].

|

|

Obr. 5 Čelní pohled na gumový těsnicí kroužek s léty nabytou trvalou deformací a příčný řez tímto těsnicím kroužkem; trvalá deformace kroužku způsobila netěsnost spoje a únik plynu do objektu [2]

Závěr

Jak tedy zní odpověď na otázku položenou v úvodu – jaké jsou příčiny havárie plynovodů? Když to shrneme, hlavními příčinami těchto havarijních stavů jsou zanedbávání povinností a nedodržování požadavků na bezpečnost provozu vyplývajících z platných předpisů a ustanovení. Aby se těmto nehodám předešlo, je potřebné dodržovat pokyny na provoz, údržbu a obsluhu plynových spotřebičů uvedené v návodě výrobce a používat plynový spotřebič na určený účel. Zároveň se nesmí zapomínat na dostatečný přívod vzduchu do místnosti, kde se plynový spotřebič nachází. Je nezbytné zabezpečit větrání prostoru, v němž se spotřebič používá a jeho spaliny unikají do prostoru místnosti. Rozvody plynu a plynové spotřebiče se musí kontrolovat a udržovat ve stavu, který je bezpečný při provozu podle návodu na obsluhu od výrobce a dodavatele. Údržbu, opravu a kontrolu plynových spotřebičů je nutné zabezpečit pouze osobami s odbornou kvalifikací a požadovaným oprávněním na vykonávání těchto prací.

Článek vznikl v rámci výzkumné úlohy VEGA č. 1/0832/14.

Foto a obrázky: archiv autorek

Ing. Miroslava Vaškaninová, doc. Ing. Jana Peráčková, PhD.

Autorky působí na Katedře technických zařízení budov Stavební fakulty STU v Bratislavě

Literatura

1. Sitár, P. – Novodomský, M.: Plynové zariadenia v budovách v otázkach a odpovediach. Bratislava: Združenie odborníkov plynových zariadení, 2008, 279 s.

2. Hrdý, P.: Príčiny havarijných stavov plynových zariadení. Sanhyga 2013, 17. medzinárodná konferencia, Piešťany, SSTP, Bratislava.

3. STN EN 1775 Zásobovanie plynom. Plynovody na zásobovanie budov. Maximálny prevádzkový tlak menší alebo rovný 5 bar. Apríl 2008.

4. STN 38 6405 Plynové zariadenia. Bezpečnosť prevádzky. Február 1988.

5. STN 06 1401 Lokálne spotrebiče na plynné palivá. Všeobecné požiadavky. Apríl 2000.

6. TPP 704 01 Odberné plynové zariadenia na zemný plyn v budovách. Júl 2009.

7. Vyhláška Ministerstva vnitra SR č. 401/2007 Z. z. o technických podmínkách a požadavcích na protipožární bezpečnost při instalaci a provozování palivového spotřebiče a zařízení ústředního vytápění a při výstavbě a používání komína a kouřovodu a o lhůtách jejich čištění a vykonávání kontrol.

8. Vyhláška Ministerstva práce, sociálních věcí a rodiny Slovenské republiky č. 508/2009 Z. z., kterou se ustanovují podrobnosti na zajištění bezpečnosti a ochrany zdraví při práci s technickými zařízeními tlakovými, zdvíhacími, elektrickými a plynovými a kterou se ustanovují technická zařízení, která se považují za vyhrazená technická zařízení.

Článek byl uveřejněn v časopisu TZB HAUSTECHNIK.