Využití odpadu z výroby kamenné vlny

Ekonomická náročnost na výrobu desek na bázi dřeva pojených cementem se zvyšuje. Využití odpadu z výroby jiného produktu, který drahé suroviny může nahradit a navíc výrobek zdokonalit, je v dnešní době zajímavou alternativou.

Cementotřískové desky jsou stavební prvky, které spojují výhodné vlastnosti dřeva a cementu. Tento synergický účinek je předurčuje k všestrannému stavebnímu využití – nacházejí uplatnění všude tam, kde se mohou příznivé vlastnosti tohoto stavebního materiálu plně projevit.Nevýhodou cementotřískových desek zůstává jejich poměrně vysoká cena. Snížení ceny a možné zlepšení fyzikálně-mechanických vlastností lze dosáhnout částečnou náhradou výchozích surovin. Základními složkami cementotřískové desky jsou pojivo – cement a plnivo – dřevní hmota. Část pojiva je možné nahrazovat druhotnými surovinami, jako jsou strusky nebo elektrárenské popílky. Plnivo může být taktéž částečně nahrazeno druhotnými surovinami nebo i úplně nahrazeno jinými rostlinnými zdroji, jako je technické konopí. Tento text se zabývá možností využití odpadu z výroby kamenné vlny – izolačních desek.

Příčiny využití odpadu

Stavebnictví je neustále se rozvíjející odvětví se stále vyššími požadavky na konkrétní vlastnosti jednotlivých stavebních prvků. Dostatečné pevnosti jsou dnes samozřejmostí; podle použití prvku se pak požadují jeho další mechanické a fyzikální vlastnosti. V každém oboru, a ve stavebnictví zejména, je patrná snaha výrobce při zachování vlastností prvku snížit jeho výrobní náklady na minimum. V předchozích letech se rapidně zvýšila poptávka po stavebních prvcích, vyrábělo se proto na maximální výkon a některé výrobky jsou prodány na rok dopředu. Tím ale také stoupá cena prvotních surovin, proto je tendence nahrazovat některé složky výrobku surovinami druhotnými anebo rychle obnovitelnými, jejichž pořízení vyjde levněji a v mnoha případech je i méně ekologicky náročné.

S rostoucí cenou cementu roste ekonomická náročnost na výrobu desek na bázi dřeva pojených cementem. V současnosti dochází ke snižování zásob nerostných surovin a zároveň k většímu vzniku odpadů, hlavně z oblasti energetiky a hutního průmyslu. Z těchto důvodů je snahou výrobce hledat alternativní suroviny, zdokonalovat výrobek a zlepšovat jeho užitné vlastnosti.

Výroba kamenné vlny, vznik odpadu

Mezi vstupní suroviny k výrobě kamenné vlny – čedičové izolace patří primárně čedič, diabas a struska. V současné době jsou jako část vsázky do pece využívány i brikety, které jsou připravovány s využitím recyklovaného odpadu, vzniklého při výrobě.

Při výrobě kamenné vlny je hlavním procesem tavení čediče, což je v podstatě sopečná hornina. Čedič se taví ve speciální kupolové peci a teplota při tavení přesahuje 1 500 °C.

Tavením sopečné horniny – čediče vzniká láva, která se nechává vytékat na rotující válec. Odstředivá síla tvaruje lávu na malé kapky, které odlétají do tzv. usazovací komory. Vlivem velké rychlosti se při odstředivé síle doslova natáhnou na jemné vlákno. Tímto procesem vzniká hlavní část kamenné vlny – vlákna.

Do vláken se dále vstříkne pojivo, přidávají se vodoodpudivé (hydrofobizační olej) a protiplísňové přísady. Vlákno se následně rovnoměrně usazuje na pásu a pokračuje do vytvrzovací pece. Ve vytvrzovací peci se společně se všemi přísadami a pojivem vlákno vytvrdí. Po vytvrzení vychází pás kamenné vlny z vytvrzovací pece přes přítlačné zařízení. Toto přítlačné zařízení upravuje pás nastavenou rychlostí a intenzitou přísunu vláken na požadovanou objemovou hmotnost a tloušťku izolantu z kamenné vlny. Tento pás dále pokračuje přes chladicí komoru k diamantové pile, která nařeže hotový výrobek z kamenné vlny na požadovaný formát.

Vzniklý odpad z výroby a opracování kamenné vlny je doposud využíván převážně pro výrobu briket, které se zpětně použijí ve výrobě. Odpad se nejprve drtí na recyklační lince. Rozdrcený odpad je dále míchán společně s cementovou maltou a je vibrolisován do briket. Vyrobené brikety jsou součástí vstupních surovin při výrobě vláken – izolace.

Charakteristika odpadu

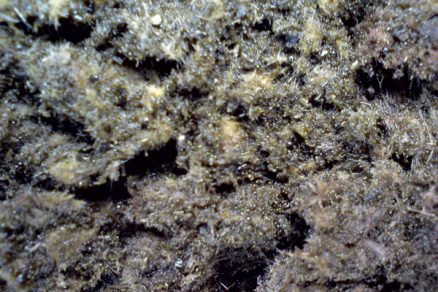

Odpad z výroby kamenné vlny je tvořen dvěma složkami, a to nestejnorodými chomáči minerální vaty (různé velikosti, tvarů a vzájemného propojení) a minerálního písku, který obsahuje větší a menší útvary podobné kamenům vytvořené z čedičového skla. Charakter odpadu z výroby kamenné vlny je zachycen na obr. 1.

Úprava odpadu

Pro využití tohoto odpadu při výrobě desek na bázi dřeva pojených cementem je nutná jeho úprava, aby výsledná frakce vyhovovala technologickým zařízením, způsobu výroby (mísení) i tvaru dřevěných částí – třísek a pilin. Činnosti související s úpravou odpadu byly prováděny ve společnosti Strojírny Olšovec pod vedením Ing. Jaroslava Bačovského.

Před samotnou volbou technologie úpravy odpadu byl sledován vliv vlhkosti na odpad. U výrobce, při přepravě i při skladování totiž hrozí riziko vystavení povětrnostním vlivům – dešti. I když charakter minerální vaty vykazuje minimální nasákavost (voda se udrží jenom v chomáčcích vaty), docházelo v místech pronikání vody k vyplavování písku. Mikročástečky skelného prachu, kterého je v odpadu značné množství, se smíchaly s chomáčky vaty a znehodnotily ji (obr. 2 a 3).

|

|

| Obr. 2 Detail mokré vaty | Obr. 3 Maximálním přiblížením byl získán snímek struktury vlhké vaty s minerálním pískem. |

Z obr. 3 jsou patrná zrnka skelného písku, ale především tmavá struktura představující skelné bahno. Přitom při zjišťování obsahu vody vysoušením při 105 °C a době sušení 30 minut bylo zjištěno jenom minimální množství odpařené vody:

hmotnost před sušením 1,521 g 1,355 g

hmotnost po sušení 1,478 g 1,314 g

hmotnost odpařené vody 0,043 g 0,041g

Měření potvrzuje, že kamenná vlna je nenasákavá a obsažená voda je volného charakteru ulpívající mezi zrny minerálního materiálu.

Kamennou vlnu s vysokým obsahem vody je proto nutné nejdříve usušit, aby ji bylo možné separovat pomocí síta, ale pneumaticky.

Z výše uvedeného plyne, že pro využití odpadu z výroby minerální vaty je nutné zajistit vhodné uskladnění odpadu mimo působení deště, sněhu a podmáčení.

Úprava odpadu drcením

Odpad z výroby minerální vaty je tvořen shluky minerální vaty s obsahem minerálního písku, volného minerálního písku a hrudkami skloviny, mnohdy o velikosti 40 × 40 mm.

Velikost minerálního písku je vcelku rovnoměrná, jedná se o zrníčka o průměru přibližně 0,2 až 0,04 mm. Velikost shluků vaty je podstatně vyšší (1 mm a více), její struktura je však mechanicky narušitelná.

Pro první etapu zkoušek byl pro odstranění skleněných hrud použitý jednoduchý zubový drtič, který sklovinu buď rozdrtil, nebo stroj zastavil. Drcení tímto způsobem ale nebylo dokonalé. Prosévání minerálního odpadu za účelem separace těchto hrud je z důvodu přítomnosti uvnitř shluku minerální vaty obtížné; také těchto skleněných hrud není takové množství, aby se vyplatilo samostatné technologické zařízení. Použitím jednoduchého drtiče byla většinou hrouda postupně odrolena. Velikost odrolu byla však ještě značná (obr. 4).

|

|

| Obr. 4 Velikost odrolu skleněných hrud po použití jednoduchého drtiče | Obr. 5 Separační gravitační síto |

Separace odpadu

Hlavním cílem prováděných zkoušek bylo nalézt metodu umožňující získat co možná nejčistší a uvolněné chomáčky minerální vaty, to znamená s minimálním obsahem minerálního písku, a rovnoměrně rozčesané chomáčky.

Vzhledem k vzájemné pevnosti shluků minerální vaty a velikosti zrn minerálního písku, především však značného množství prachových částic, nebyla zvolena separace pomocí pneumatické úpravy, ale pomocí rozčesání shluků vaty a oddělení minerálního písku prosevem. Samostatnou kategorii řešení pak tvoří likvidace – odstranění skleněných hrud a drti.

Náhrada minerální vaty za dřevní štěpku při výrobě cementotřískových desek by měla být o hmotnosti 27,5 kg na jednu šarži míchacího zařízení. Při průměrném denním počtu 185 výrobních šarží to představuje přibližně 5 tun odseparované minerální vaty.

Pro stanovení velikosti separačního zařízení (obr. 5 a 6) byly provedeny praktické zkoušky na laboratorním prosévači o průměru 250 mm a délce 900 mm, který byl opatřen sítem s velikostí ok 0,25 až 4 mm a o propustnosti 2,2 až 2,8 m3/hod.

|

|

| Obr. 6 Detail separačního gravitačního síta | Obr. 7 Vytříděné chomáčky vaty |

Experimentální prosévací zařízení je na obr. 5. Chomáčky jsou vyhazovány mimo prostor síta a skelné kamínky a zbytek písku propadává pod síto mimo vytříděnou skelnou vatu. Jedná se o velmi primitivní řešení. V případě potřeby pro běžný provoz by muselo být daleko dokonalejší. Výsledkem takto provedené separace jsou chomáčky minerální vaty a minerálního písku (obr. 7, 8 a 9).

|

|

| Obr. 8 Vytříděné kamínky | Obr. 9 Porovnání množství separovaného písku a vaty |

Separace skelných kaménků pomocí gravitace funguje dobře při separaci suchého materiálu. Za těchto podmínek jsou kaménky těžší než chomáčky skelné vaty, a proto se dobře oddělují. Tato separace je značně prašná, proto musí být technologické zařízení vybavené aspiračním zařízením – soustavou cyklonů zajišťující separaci částic nejméně 0,01 mm.

Separace skelných kamenů – drtič

Odpad z výroby minerální vaty obsahuje tři základní složky:

- shluky nebo chomáče minerální vaty,

- minerální – skelný písek,

- neroztavené čedičové sklo ve tvaru kamenů různé velikosti.

Množství kamenů z čedičového skla obsažených v odpadu je různé, jak do velikosti, tak do množství. Základním poznatkem z provedených zkoušek je, že tato část odpadu je velmi těžko odstranitelná před vlastní separací vaty a písku. Kameny a kaménky jsou zachyceny uvnitř chomáčů minerální vaty a uvolní se až při rozčesávání chomáče vaty.

Zhodnocení a návrh na další využití

Na základě provedených zkoušek lze konstatovat, že separace odpadu z výroby minerální vaty pomocí sítového bubnu je prakticky možná a dostačující. Pro vylepšení tohoto procesu prosévání je možné při zajištění provozního stroje osadit tento stroj o něco málo většími otvory síta na počátku sítového bubnu. Zvýší se výkon prosévání a propadnou i zrna písku větší než 0,25 mm.

Výrazná změna však musí nastat u procesu rozčesávání chomáčů vaty, ale především separace skelných kamenů. Pro zajištění nepřítomnosti těchto elementů doporučil Ing. Bačovský zajistit jejich separaci pomocí nové konstrukce vyčesávacího stroje. To znamená, že by nedocházelo ke zbytečnému drcení skelných kamenů, protože jejich rozdrcení by muselo být tak intenzivní, aby vzniklá zrna byla stejně veliká jako minerální písek.

Testy úpravy odpadu z výroby kamenné vlny každopádně potvrdily možnost využití tohoto odpadu při výrobě cementových desek na bázi dřeva s organickým plnivem.

Tento výsledek byl realizován za finanční podpory z prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu v rámci projektu TIP č. FR-TI 3/595 Inovace složení směsi pro výrobu cementotřískové desky.

TEXT: Ing. Miroslav Vacula,

Ing. Martin Klvač, Robert Mildner

FOTO: archiv Cetris

Miroslav Vacula pracuje jako vedoucí vývoje, Martin Klvač jako ředitel a Robert Mildner jako technolog divize CETRIS, společnosti CIDEM Hranice, a. s.

Literatura

1. Baťovský, Jaroslav: Separace odpadu z výroby minerální izolační vlny.

2. Firemní literatura společnosti CIDEM Hranice, a. s.

3. Firemní literatura společnosti Rockwool, a. s.