Zásady práce s betonovou směsí

Beton je materiál obsahující cement, který neodmyslitelně vyžaduje pečlivý přístup při zpracování a zejména ošetřování po provedení.

Čím náročnějším podmínkám je beton vystaven, tím větší zřetel je nutné prováděné konstrukci věnovat. Jen tak minimalizujeme rizika, které mohou v konečném důsledku způsobit vady konstrukce a vysoké finanční škody. Mnoho chyb pramení nejčastěji z nedodržení základních technologických postupů, a to ať neznalostí nebo laxním přístupem. Níže uvádíme základní zásady práce s betonovou směsí.

Doprava betonu

Přesun betonové směsi z autodomíchávače nebo nákladního vozidla by měl být co nejkratší. Při dopravě a manipulaci s betonem je důležité dbát na to, aby se směs nerozmísila. To se může stát například následkem otřesů při dopravě betonu na korbě nákladního vozidla, transportem směsi pásovým dopravníkem s velkým úhlem stoupáním nebo volným pádem betonové směsi z větší výšky (více než 1 m).

Betonáže je možné provádět až na vzdálenost 300 m nebo do výšky až 50 m a to s pomocí čerpadel. Betonáž na větší vzdálenosti nebo výšky je prováděná pomocí jeřábu a takzvané bádie – nádoby určené k transportu betonové směsi.

Při dopravě a čerpání betonu je velmi důležité zohlednit klimatické vlivy. To znamená, aby v zimním období nedocházelo k namrzání směsi na sítech čerpadla nebo prutech výztuže v bednění. Při vyšších teplotách letního období pak dochází k příliš rychlé ztrátě konzistence v důsledku rychlejšího tuhnutí směsi, a to zejména při dopravě a transportu na větší vzdálenosti.

Ukládání betonu

Než zahájíme ukládku betonové směsi, je nutné provést kontrolu připravenosti a tu zdokumentovat do stavebního deníku. Jedná se o důležitou fázi kterou není vhodné podceňovat. Kontrolujeme zejména:

• bednění, lešení, výztuhy a pracovní podlahy – pokud je předepsáno projektantem,

• stav výztuže, jeho teplotu, krytí,

• čistotu bednění a betonovaného prostoru,

• správnost provedení všech přidružených prací,

• kotvení a stabilitu instalovaných prvků a technických rozvodů,

• případně stav povrchu dříve uloženého betonu,

• funkčnost stavební mechanizace, elektrické přípojky, vody atd.

Po zapsání všech údajů se nechá zápis ověřit stavebním dozorem, který doplní souhlas k zahájení betonáže.

Mimo zápisů do stavebního deníku je nutné:

• zkontrolovat objednávku druhu a množství betonové směsi se údaji navrženými projektem,

• zkontrolovat připravenost na ukládání betonové směsi dle aktuálních klimatických podmínek,

• v případě očekávaných extrémních klimatických podmínek kontaktovat výrobce betonu a konzultovat, zda je vůbec možné betonovat.

Betonovou směs ukládáme a zpracováváme ve vodorovných vrstvách stejné tloušťky odpovídající účinnosti použitých zhutňovacích prostředků. Plynulým postupem se zajišťuje řádné spojení jednotlivých vrstev. Zvláště bereme zřetel na smršťování a objemové změny tvrdnoucího betonu. V případě, že je betonovaná plocha velkého rozměru nebo nemůžeme-li vybetonovat najednou celou konstrukci, vytvoříme pracovní spáru. Pracovní spára je nejslabším místem konstrukce, proto jí věnujeme patřičnou pozornost.

Teploty a klimatické vlivy během betonáže

Teplota je pro beton jedním z nejdůležitějších faktorů ovlivňujících jeho kvalitu. Při nízkých teplotách se hydratace cementu zpomaluje a beton tuhne pomaleji. Pokud beton dosáhne teploty nižší než +5 °C, proces tuhnutí se takřka zastaví. Při méně než 0 °C již tuhnutí neprobíhá vůbec.

Při vyšších teplotách se tuhnutí betonu výrazně zrychluje. Optimální teploty pro betonování jsou v rozmezí +15 až 25 °C. Tyto teploty lze např. během letních měsíců července a srpna jen stěží předpokládat – pokud by se neprováděla noční betonáž, kdy se teploty pohybují v přijatelné mezi. Bohužel v noci nastává jiné omezení a tím je hluk. Z tohoto důvodu se teplotním opatřením často nevyhneme.

Zpracovatel musí znát alespoň základní podmínky pro betonáž. Betonáž při vyšších teplotách je mnohem náročnější než při nízkých teplotách. Minimální teplotu směsi +5 °C je potřeba udržet i po uložení do konstrukce po dobu alespoň 24 hodin. Betonovat tedy můžeme pouze do takové konstrukce, která svou teplotou nesníží teplotu betonu pod minimální úroveň +5 °C.

Beton se musí chránit před mrazem až do dosažení zmrazovací pevnosti Rz (tato pevnost je cca 5 MPa), což je cca po 2 dnech (může se lišit dle typu použitého betonu). Ale pozor – nesmí dojít k opakovanému zmrazování a rozmrazovaní v prvních 3 až 10 dnech dle typu betonu. Například beton C25/30 bude částečně odolný vůči zmrazovacím cyklům nejdříve po 3 dnech při tvrdnutí v okolní teplotě větší než +5 °C. V místě uložení betonu se nesmí vyskytovat námraza a zmrazky, jelikož by vznikali vodní kapsy a následně kaverny.

Aby bylo možné používat beton při nízkých teplotách, je nutné používat vyšší pevnostní třídy betonu nebo upravit složení pomocí takzvané zimní směsi. K výrobě je používána teplá voda pro zajištění hydratačního procesu a dodání betonu v požadované teplotě. Zároveň se používají speciální přísady urychlující náběh pevností. Přísady zabraňující zmrznutí betonu typu Fridex u betonu nefungují a jedná se o mýtus.

Beton při hydrataci vytváří vlastní teplo, ovšem pokud bude venku velmi nízká teplota, mohl by zmrznout. Ledové krystaly by narušily nevytvrdlou strukturu cementového tmelu a došlo by k poklesu pevnosti betonu. Přestože beton vytváří vlastní teplo, je nutné zajistit vhodný způsob ochrany – od zakrytí betonu geotextilií, polystyrénem, slámou či jiným izolantem, až po vytvoření uzavřeného a vytápěného prostoru nebo integrování topných systémů přímo v betonované konstrukci.

Při následném odstraňování izolací je vhodné dávat pozor, aby nedošlo k příliš rychlému ochlazení povrchu betonu. Mezi jádrem konstrukce a povrchem je rozdíl teploty větší než +15 °C a může dojít k teplotnímu pnutí a prasklinám.

Při betonáži za vyšších teplot (nad +25°C) je bezpodmínečně nutné maximálně zkrátit dobu transportu a zabudování směsi. To nejdůležitější je pak následné ošetřování po dobu několika dnů – je třeba zabránit přehřátí konstrukce a ztrátě vlhkosti z čerstvé směsi.

Betonová směs má se zvyšující se teplotou rychlejší náběh pevnosti a tedy rychleji tuhne a tvrdne. To s sebou přináší zároveň rychlý nárůst smršťovacího napětí a vysoké riziko vzniku trhlin. Konstrukci je tedy potřeba chránit vůči dalším tepelným ziskům, např. slunečním zářením. Účinnou ochranu betonu je možné vytvořit mnoha způsoby:

- pozdějším odbědněním, tvoří-li bednění ochrannou vrstvu,

- vytvořením zastínění konstrukce,

- kropením (mlžením) vodou, čímž se konstrukce chladí a v betonu se udržuje dostatek vlhkosti,

- překrytím povrchu vlhčenými tkaninami a fóliemi světlé barvy, není-li možné pravidelné kropení,

- předvlhčením podkladu, který následně zásobuje beton vlhkostí,

- integrovaným chladícím systémem u masivních konstrukcí.

Renomovaní výrobci používají opatření omezující negativní klimatické vlivy operativními změnami receptur. Jednou z možností je použití různých cementů – portlandských, směsných nebo s různou jemností mletí –, což v kombinaci s vhodnými přísadami upravuje zpracovatelnost a tuhnutí čerstvé betonové směsi v daném období. Nicméně tato opatření sama o sobě neochrání betonovou směs a je vždy nutné konstrukci na stavbě řádně chránit a ošetřovat.

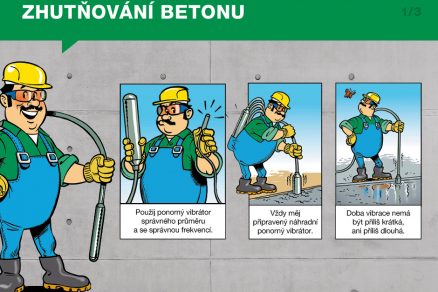

Hutnění betonu

Během ukládání betonové směsi je nutné provést hutnění. To zaručí, že dojde k dokonalé homogenizaci, vyplnění všech míst v bednění a případně odvzdušnění směsi.

Způsob hutnění je volen podle druhu použité směsi a typu betonované konstrukce. Zavlhlé směsi je vhodné hutnit plošnými vibračními deskami, směsi konzistence S3 a S4 pomocí ponorných vibrátorů, horizontální plošné konstrukce vibračními lištami, samozhutnitelné betony vpichem tyče nebo vůbec.

Míra zhutnění má přímý vliv na výslednou pevnost betonu. Při nedostatečném zhutnění může dojít až k 80% poklesu pevnosti betonu, což je zejména specifikem zavlhlých směsí.

Hutněním je potřeba minimalizovat objem kavern (prázdná místa) a to z dalšího důvodu – objem betonu, zejména ve stěnových konstrukcích, vyvíjí svou vlastní váhou vysoký tlak. Jsou-li v betonu kaverny, může docházet k jejich vyplnění záměsovou vodou vytlačenou ze směsi tlakem dalších vrstev betonu, což způsobí nežádoucí defekty, zvláště estetické.

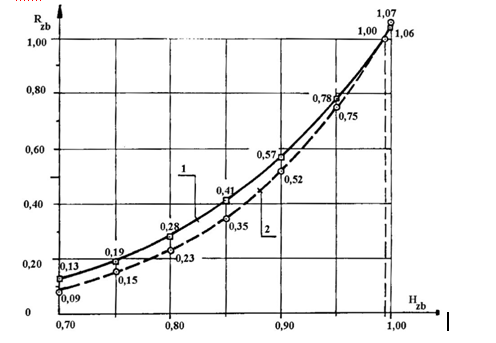

Graf: závislost hutnosti betonu na jeho pevnosti

Rzb – pevnost betonu (1 = 100%)

Hzb – míra hutnosti směsi (1=100%)

Hutnění směsí s vyšší konzistencí je vždy prováděno tak, aby byla mechanickým pohybem vibrována směs, ale nikoliv výztuž. Vibrující výztuž může způsobit nestejnoměrnou hutnost betonu a tím související poruchy. Nejcitlivější jsou v tomto ohledu plošné vodorovné konstrukce.

Vibrování by mělo vždy probíhat v přiměřeném rozsahu, aby nedocházelo k rozmísení směsi, tzn. sedání kameniva a vylučování jemných částic a vody na povrch.

Ošetření betonové směsi

Ošetřování betonu pro provedení je nejdůležitějším procesem. Ani sebelepší směs a kvalitní provedení konstrukce nezabrání vzniku vad a poruch, pokud není prováděno řádné ošetřování.

V běžných podmínkách je osvědčeným a často používaným způsobem ošetření plošných konstrukcí, např. základových desek, stropů nebo betonových komunikací, provedení povrchového parafínového nástřiku (curingu). Je nutné si však uvědomit, že ochrana tohoto typu vysychání zpomaluje, ale nezastavuje. Při vyšších teplotách v kombinaci se zvýšeným prouděním vzduchu (vítr, průvan) může docházet k velkému objemu ztráty vlhkosti a právě díky parafínu nemožnosti doplňovat do betonu vlhkost kropením. Konstrukce v důsledku smrštění popraská. V takových podmínkách je neúčinnější ochranou stálé doplňování vody nebo vytvoření parotěsné ochrany pomocí silnovrstvých fólií (min. tl 0,2mm). V případě betonáže na terén je vhodné před betonáži podklad nasytit vodou, která následně doplňuje odparem vlhkost do betonu. Zároveň vytváří teplotní vodič a konstrukci chladí.

V zimním období je ošetřování minimální, pokud je zajištěná ochrana betonu popsaná výše. V zimním období nejsou tak vysoké nároky na ošetřování, je však nutno počítat vyššími náklady k zajištění ochrany čerstvého betonu a opatření při jeho výrobě.

V případě teplot pod -10 °C je vhodnějším řešením odložit betonáž na příznivější počasí. Výroba, betonáž a opatření v těchto podmínkách realizaci značně prodražují. Je třeba také počítat s pomalejším nárůstem pevnosti betonu a s tím související potřebou delšího umístění v bednění, popř. prodloužení harmonogramu prací.

Podcenění procesu ošetřování může vést k nevratnému poškození konstrukce a následným komplikacím s uplatňováním reklamací.

Obecně platné pravidlo pro dobu ošetřování:

a) po dobu 3 dnů nebo

b) do dosažení pevnosti min. 5 MPa u třídy be¬tonu do B 20 (C 16/20 X) do dosažení pevnosti 8 MPa u třídy betonu B 25 (C 20/25 X) a výše.

Jednotlivé doporučené kroky pro výrobny betonových směsí:

1. Při poklesu venkovních teplot pod +10 °C použít do betonové směsi cement třídy CEM I 42,5 R.

2. Při poklesu venkovních teplot pod +5 °C a při poklesu teploty betonové směsi pod +10 °C použít:

• cement třídy CEM I 42,5 R,

• teplou vodu,

• popřípadě, je-li betonárna vybavena ohřevem kameniva, prohřát vstupní materiály.

3. Při poklesu venkovních teplot pod -3 °C a při poklesu teploty betonové směsi pod +10 °C použít:

• cement třídy CEM I 42,5 R,

• teplou vodu,

• přísadu urychlující tuhnutí betonové směsi,

• popřípadě, je-li betonárna vybavena ohřevem kameniva, prohřát vstupní materiály.

4. Při poklesu venkovních teplot pod -10 °C povolit betonáže pouze po dohodě s technologem. Čerpání betonové směsi je možné do -5 °C. Při nižších teplotách může betonová směs zamrzat v potrubí.

Chyby odběratelů

Kromě způsobu zpracování a klimatických podmínek ovlivňuje kvalitu betonu také neodborná úprava či zásah do receptury betonové směsi na staveništi. Nejčastější prohřešky v úpravě betonu, jakých se odběratelé dopouštějí, jsou:

• Dořeďování betonové směsi – ač je projektantem nebo statikem navržená konkrétní konzistence, dochází často řemeslníky k ředění, protože čím je betonová směs řidší, tím lépe se s ní pracuje. Je tím ovšem narušena její pevnost, jelikož pro každou konzistenci a požadovanou pevnost je odlišná receptura směsi. Dořeďování je tedy možné jen za dozoru odborného pracovníka, nejlépe technologa nebo laboranta výrobce betonové směsi, který, pokud je to možné, místo vody použije k úpravě konzistence plastifikátor.

• Nesprávné zpracování betonové směsi – neodborná vibrace, a to ať nedostatečným vibrováním (typickým příkladem je krátký dosah vibrátoru), převibrováním směsi nebo rozvibrováním výztuže.

• Nedodržení předepsané třídy betonu.

• Nezajištění stanoveného krytí výztuže nebo dostatečného rozestupu tyčí, kdy se použitá směs nedokáže pod tyto místa dostat.

• Nevhodně připravené bednění, ať nadměrným znečištěním nebo také použitím příliš velkého množství odbedňovacího oleje, kdy olej váže vzduch a na povrchu vzniká nadměrné množství pórů.

• Přidáváním nevhodných příměsí, jakými mohou být i vlákna. Vlákno váže na svůj povrch vodu a ta je vysokým tlakem betonu vylučována, nejčastěji k bednění, kde vznikají vodní kanálky.

Odbedňování

U nenosných částí betonové konstrukce můžeme bednění odstranit hned, jakmile beton zachovává tvar konstrukce. Při běžných podmínkách tvrdnutí betonové směsi se bočnice trámů a průvlaků uvolňují druhý den, bočnice pilířů a sloupů po deseti dnech.

Pro usnadnění odbedňovacích prací a k ochraně nákladného bednění se styčné plochy natírají ochrannými nátěry. Zejména dřevěné bednění se musí pečlivě impregnovat proti vlhkosti a chemickým vlivům cementu. Je dobré pamatovat na to, že kvalita a stav bednění i nátěru mohou ovlivnit vzhled ukládané betonové směsi.

Kontrola betonové směsi

Betonové směsi jsou vyráběny v několika úrovních konzistence, neboli stupně zpracovatelnosti od S1 až do S4. Stupeň S1 je směs zavlhlá, tedy určená pro přepravu sklápěcími vozy. Ostatní konzistence S2 až S4 jsou vhodné pro dopravu autodomíchávačem, konzistence S3 a S4 lze zároveň čerpat. Jednotlivé stupně zpracovatelnosti betonu se liší recepturou, je proto důležité zpracovávat směs v dané konzistenci. Zkoušku konzistence lze provést jak v betonárně, tak i na stavbě.

Nejpoužívanější metodou zkoušky zpracovatelnosti je v České republice metoda Abramsova kužele, kdy se sleduje tzv. sednutí zhutněného kužele betonové směsi. Jsou-li používány speciální směsi s vysokou konzistencí, tzv. samozhutnitelné betony, provádí se zkouška rozlivem.

Je-li potřeba dalších zkoušek, je nutné o tom předem informovat výrobce. Zkouška pevnosti betonu se provádí odběrem vzorku čerstvé betonové směsi do normovaných forem. Tyto vzorky jsou následně uloženy po dobu 28 dnů do vlhkého nebo mokrého prostředí při teplotě +20 °C. V této době dochází k normou stanovenému dozrávání vzorků, které jsou následně testovány v laboratořích.

Některé druhy betonu je potřeba testovat také na odolnost vůči mrazu, vodonepropustnost, odolnost proti posypovým solím nebo vůči obrusnosti. Vzorky odebírají a testy provádějí pouze proškolené osoby. Na základě jednotlivých testů jsou vystaveny výsledné protokoly se zjištěnými vlastnostmi odebraných vzorků.

Postupy výroby a zkoušení betonové směsi je prováděno v souladu se zavedeným systémem řízení výroby. Nad tímto systémem vykonávají dozor nezávislé akreditované orgány. Veškeré betonové směsi musejí být vyráběny podle norem platných v České republice.

TEXT: Milan Fenyk

FOTO: archiv společnosti Cemex ČR, s. r. o.